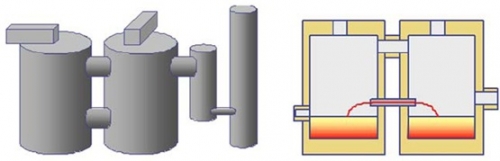

Крупные промышленные компании и муниципальные структуры в этой ситуации вынуждены вкладывать значительные средства в уничтожение отходов. Особо острая ситуация с отходами, являющимися источниками вредных и токсичных веществ. Эти отходы, как правило, не могут быть захоронены и требуют специальных технологий утилизации. Как результат создание экологически безопасных технологий переработки отходов с каждым годом приобретает все большую инвестиционную привлекательность. Традиционный метод уничтожения отходов - сжигание в мусоросжигательных печах. Однако, при обычном сжигании углеводородов, содержащих галогены (это полихлорвиниловые пластики, хлорсодержащие масла, пестициды и т.д.), образуются высокотоксичные диоксины. Поэтому наиболее токсичные виды отходов помещаются в спецхранилища ввиду их крайней опасности и в связи с отсутствием технологий их утилизации. Наиболее перспективной технологией утилизации токсичных веществ является плазмохимическая технология, основанная на высокотемпературном плазмохимическом воздействии и полном разложении утилизируемых продуктов с помощью дуговой плазмы с получением полезного продукта, синтез-газа, который представляет собой смесь водорода и оксида углерода и является ценным энергетическим сырьем. Основным преимуществом плазмохимической технологии является универсальность по отношению к типу вещества и малые габариты, позволяющие создать передвижные технологические модули. Однако, широкое практическое распространение плазменных технологий сдерживается отсутствием надежных дуговых плазмотронов с достаточным ресурсом непрерывной работы. Существующие плазмотроны, как правило, требуют для работы использования в качестве плазмообразующего дорогостоящего инертного газа, в то время как оптимальным, с точки зрения плазмохимических реакций, плазмообразующим газом является водяной пар. Электрическая дуга в мощных плазмотронах приводит к интенсивной эрозии электродов. Плазменные установки приходится часто останавливать для замены электродов. Решение этих проблем, в части создания новых источников плазмы позволит поднять плазменные технологии на новый уровень. В представленной работе описан плазмохимический реактор с новым источником дуговой плазмы лишенный этих недостатков. Продемонстрирована утилизация широкого спектра отходов, включая полихрорированные бифенилы, при этом синтез газ получаемый в реакторе соответствует по содержанию диоксинов экологическим стандартам. Плазменный реактор с расплавляемыми электродами Базовая схема плазмохимического реактора показана на рисунке 1. Фотография реактора с плазмотроном мощностью 500 кВт показана на рисунке 2. Реактор состоит из двух реакционных камер со специальными ваннами. Перед первым стартом плазмохимического реактора в ванны загружается металлический лом. Электрическая дуга зажигается между этими ваннами через специальный водоохлаждаемый канал. Отходы подаются на поверхность расплавленного металла. Плазмохимическая реакция газификации протекает в камерах реактора при температуре 1300-1500оС. Продукты газификации выводятся из камер плазмохимического реактора и поступают в систему газоочистки. Во время работы на поверхности металла образуется слой расплавленного шлака. Шлак должен удаляться по мере накопления или непрерывно для установок большой производительности с помощью специального устройства шлакоудаления. По сравнению с плазмохимическими реакторами, использующими традиционные плазмотроны, новый реактор обладает стратегическими преимуществами: 1) Полное отсутствие эрозии электродов. Поверхность расплавленного металла, который служит электродами, не подвержена эрозии, поэтому новый плазмохимический реактор не имеет ограничений на ресурс работы электродов. 2) Возможность использования водяного пара в качестве плазмообразующего газа. В известных аналогах в качестве плазмообразующего газа используются аргон, азот или воздух. Затем, соответственно, воздушная или азотная плазма смешивается с реагентами - паром и отходами. Для повышения эффективности работы реактора необходимо в качестве плазмообразующего газа использовать пар. Однако использование пара приводит к интенсивной эрозии электродов. В нашем случае использование в качестве электродов жидкого металла позволяет использовать пар в качестве плазмообразующего газа. 3) Возможность практически неограниченного увеличения мощности. Известно, что для увеличения мощности плазмотронов приходится увеличивать разрядный ток. Увеличение разрядного тока также приводит к интенсификации процесса эрозии электродов. Использование жидких электродов, не подверженных эрозии открывает новые возможности для наращивания мощности плазмотронов.

Рис. 1. Схема плазмохимического реактора для утилизации токсичных отходов. |