Снапроджетти предоставляет свою технологию производства карбамида во всем мире и во всех промышленных отраслях (удобрения, корм для скота, производство смол и т.д.) посредством: • продажи лицензий напрямую или через выбранных подрядчиков;

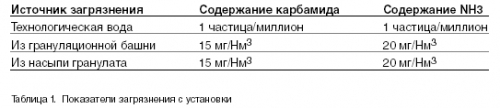

• осуществления проектирования и строительства исключительно в рамках собственной организационной структуры от базовых проектов до сдачи объектов «под ключ». Технология Снампроджетти может быть использована на предприятиях любой мощности, а, кроме того, для модернизации действующих предприятий. Высокая эффективность процесса Процесс высокоэффективен как с точки зрения потребления сырья, так и расхода энергии. Сырье, а именно аммиак и двуокись углерода, почти полностью превращается в карбамид. Это означает низкое потребление сырья, максимально приближенное к запланированной себестоимости, и в то же время экологически безопасное воздействие на окружающую среду (более 99,8% аммиака превращается в карбамид). Высокое соотношение NH3/CO2 в реакторе обеспечивает высокую степень превращения карбамата аммония, промежуточного соединения в процессе реакции, в карбамид (до 64%). Такой результат в сочетании с высокоэффективным процессом регенерации аммиака значительно сокращает рециркуляцию непрореагировавшего карбамата и размеры оборудования в отсеках для разложения и восстановления карбамата Внедрены некоторые способы утилизации тепла, которые окупаются в течение менее двух лет. Высокая степень превращения, высокая эффективность регенерации и утилизации тепла снижают потребление энергии, т.е. потребление пара, электричества и воды для охлаждения. Экологически безопасное воздействие на окружающую среду В последние десять лет экологический контроль стал одним из основных параметров при проектировании новых предприятий по производству карбамида и управлении действующими предприятиями. В обоих случаях для получения разрешений на строительство новых заводов и управление действующими важно соблюдать правила по предотвращению загрязнения. Снампроджетти предвосхищает все большее ужесточение правил по предотвращению загрязнения с помощью отличных запатентованных и проверенных решений, которые ведут к снижению загрязнения до экологически безопасных показателей. Показатели загрязнения приводятся в таблице 1. Здесь уместно сделать несколько замечаний: • одна из конструктивных особенностей технологии Снампроджетти снижает почти до нуля содержание аммиака в заводских вентиляционных системах, через которые осуществляется выброс т.н. «инертных компонентов» в атмосферу. Такому результату способствует и тот факт, что количество используемого на заводе пассивирующего воздуха очень мало по сравнению с другими технологиями; • патентованная конструкция грануляционной башни естественного осушивания гарантирует снижение выброса карбамидной пыли в воздух ниже уровня 40 мг/Нм3 без системы предварительного удаления пыли; • сбрасываемая заводом технологическая вода, содержащая 1 частицу на миллион карбамида и 1 частицу на миллион аммиака – важное достижение в деле уменьшения загрязнения воды, учитывая, что предприятия по производству карбамида сбрасывают технологическую воду в огромных количествах. Например, завод мощностью 2000 т в день, производящий гранулированную продукцию, ежедневно сбрасывает около 1100 т технологической воды.

Высокое качество продукции Карбамид производится в основном в виде твердого продукта, приллированного или гранулированного. Разница в качестве двух твердых изделий значительна: оба имеют сферическую форму, однако размеры первого (приллированного) меньше и твердость ниже, а размеры второго (гранулированного) больше и твердость выше. Для обоих видов изделий Снампроджетти гарантирует отличную сыпучесть, которая предотвращает спекание при хранении насыпью, и простоту обработки на выходе с завода- изготовителя. Избыточный аммиак в замкнутом цикле синтеза при высоком давлении и правильный выбор характеристик процесса сводят к минимуму образование биурета, нежелательного побочного продукта в карбамиде.

Утилизация технологического конденсата в качестве питательной котловой воды Как указано выше, технологическая вода может сбрасываться с содержанием 1 частицы на миллион карбамида и 1 частицы на миллион аммиака. Снампроджетти добилась этого выдающегося результата в начале восьмидесятых годов, о чем свидетельствует длинный список действующих предприятий, которые таких результатов достигают. Это касается не только почти всех предприятий, работающих на основе технологии Снампроджетти, но и предприятий, действующих на основе технологий третьих сторон, где применялась технология Снампроджетти. При столь пренебрежимо малых показателях загрязнения одновременно достигаются три цели, способствующие снижению себестоимости производства карбамида: сокращение удельного потребления аммиака, снижение уровня загрязнения окружающей среды и гарантированная возможность вторичного использования технологической воды для различных технических целей, например в качестве питательной котловой воды для производства пара при давлении, достигающем 110 бар Отпарная колонна Отпарная колонна является одной из важнейших единиц оборудования в любой технологии карбамидного отпаривания. Она выполняет функцию разложения на аммиак и двуокись углерода карбамата из раствора карбамида на выходе из реактора. Такое разделение осуществляется практически при том же давлении, что и в реакторе, в жестких неблагоприятных условиях: высокое давление, высокая температура, большая коррозионная агрессивность раствора, а также в условиях как жидкой, так и парообразной фаз, что всегда является потенциальным источником коррозии. Отпарная колонна состоит из вертикально расположенной связки труб, по внутренним стенкам которых стекает технологический раствор для обеспечения определенной длительности пребывания (во избежание образования биурета) и достижения высокого коэффициента теплообмена. В технологии Снампроджетти разделение аммиака и двуокиси углерода происходит в присутствии аммиака как стриппинг-реагента, а необходимое тепло обеспечивается за счет конденсации пара в оболочке. На первых промышленных предприятиях Снампроджетти в качестве материала для труб использовала титан. В конце восьмидесятых годов титан был заменен на два металла. Биметаллическая труба состоит из двух труб, имеющих общую ось: внешняя труба изготавливается из 25-22-2 Cr-Ni- Mo, а внутренняя - из циркония. Каждая труба изготавливается отдельно по спецификациям Снампроджетти. Затем их собирают и вдвигают друг в друга, механически закрепляя определенным образом. Сварка не требуется. В последнее время разрабатываются и внедряются новые варианты конструкции отпарной колонны: • Отпарная колонна из циркония «full Zirconium»

• Отпарная колонна «OMEGABOND» Обе конструкции могут выдерживать более жесткие условия (в плане нижних температур), что позволяет увеличить срок службы оборудования, оптимизировать условия работы предприятия и свести к минимуму необходимое обслуживание. В отпарной колонне “full Zirconium” и труба, и обшивка полностью изготовлены из циркония, который продемонстрировал прекрасную устойчивость к разрушению и коррозии. В отпарной колонне «OMEGABOND» учтен длительный опыт эксплуатации отпарной колонны из титана. За счет применения труб «OMEGABOND» (разработанных в сотрудничестве с корпорацией ATI Wah Chang, США), получаемых путем впрессовывания титановых (внешних) и циркониевых (внутренних) плашек, образующих металлургическое скрепление двух материалов, эта конструкция превосходит характеристики конструкции из титановых труб, подверженных разрушению.

|