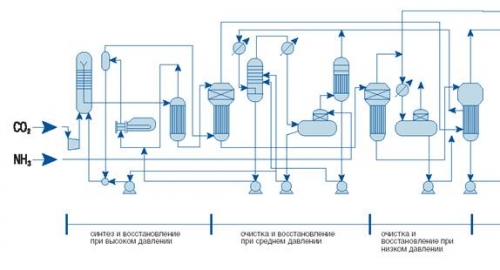

Процесс разделяется на шесть частей: • синтез и восстановление при высоком давлении (ВД)

• очистка и восстановление при среднем давлении (СД)

• очистка и восстановление при низком давлении (НД)

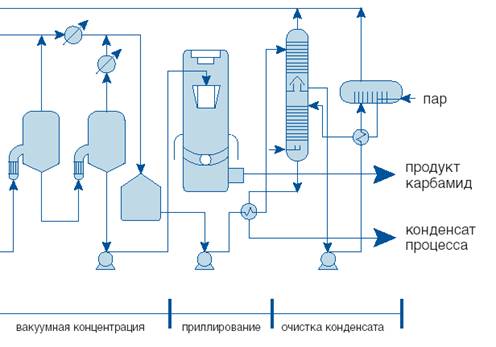

• вакуумная концентрация

• процесс очистки конденсата

• завершающий этап: приллирование

Синтез и восстановление при высоком давлении (ВД) В дополнение к оборудованию высокого давления, которое требуется для подачи аммиака и двуокиси углерода и рециркуляции аммиачно-карбаматного раствора, эта часть включает в себя: 1. реактор, где образуется карбамид отпарную колонну, необходимую для отделения в виде паров из раствора карбамида, выходящего из реактора, большого количества аммиака и двуокиси углерода, не превратившихся в реакторе в карбамид; 2. карбаматный конденсатор, в котором происходит конденсация этих паров; 3. эжектор, с помощью которого аммиачно- карбаматный раствор рециркулируется в реактор. В этом оборудовании давление поддерживается на сходном уровне, 150 бар, а температуры растворов на выходе составляют 188, 205 и 155° С для реактора, регенератора и карбаматного конденсатора, соответственно. В технологии Снампроджетти для реактора, где образуется карбамид, характерна высокая пропорция аммиака/двуокиси углерода (NH3/CO2 = 3.2-3.4 грамм-молекул) и низкая пропорция воды/двуокиси углерода (0.4- 0.6 грамм-молекул). Внутри реактора установлено соответствующее количество поддонов очень простой конструкции для улучшения процесса синтеза. В этих условиях (синтеза) 62-64% общего количества CO2, поступающего в реактор, превращается в карбамид. Всего же, на этапе синтеза при высоком давлении (или замкнутого цикла) процент превращения двуокиси углерода составляет 85-90%. Все оборудование в этой части, самое тяжелое из оборудования предприятия по производству карбамида, устанавливается на нулевом уровне, что обеспечивает его горизонтальное расположение со всеми соответствующими выгодами. Пар среднего давления потребляется лишь в двух единицах заводского оборудования: регенераторе и гидролизаторе отделения сточных вод. Количество пара, потребляемое в регенераторе, практически полностью восполняется в карбаматном конденсаторе: в нем давление ниже, но все же достаточное для использования на самом заводе по производству карбамида. Даже в условиях жесткой эксплуатации оборудованию этой части гарантируется безопасное использование в течение более 20 лет. Количество кислорода, потребляемое на заводе из воздуха, составляет 0,25% от объема подаваемой двуокиси углерода. Такое минимальное количество одновременно гарантирует отличное пассивирование оборудования и отсутствие взрывчатых смесей, когда «инертные компоненты» выбрасываются заводом в атмосферу после практически полного очищения от содержащегося в них аммиака. Благодаря правильному выбору материалов, контактирующих с перерабатываемыми жидкостями, и наличию избыточного количества аммиака есть возможность в периоды внеплановых остановок производства всего на несколько дней, используя несколько клапанов, пускать процесс синтеза при высоком давлении по замкнутому циклу, сохраняя, соответственно, все применяемые в процессе растворы внутри цикла. Таким образом, проблемы, связанные с загрязнением и возобновлением (пуском вновь) производства полностью исключаются. Все типы оборудования (поршневое и центрифуги) используются в соответствии с местными условиями или просьбами клиентов.

|