Изначально разработкой производства карбамида в СССР занимался ГИАП (до 50-х гг.). После создания НИИ карбамида, институт стал играть важную роль в создании и реконструкции производств карбамида. На российских предприятиях впоследствии стали широко использоваться технологии вышеперечисленных западных фирм. Наиболее распространенной технологией на данный момент является процессы Stamicarbon. На Кемеровском и Березниковском ОАО «Азот» используется технология Tecnimont. Изначальная технология на ОАО «Минеральные удобрения» – TEC. На ряде агрегатов (в частности на 1 из 3-х агрегатов НАК «Азот») используется технология Snamprogetti. Более подробно о производстве карбамида на предприятиях будет рассказано в следующей части подраздела. На рынке технологий для создания новых мощностей имеются различные модификации стриппинг-процесса, отличающиеся в основном аппаратурным оформлением узла синтеза. Зарубежные фирмы предлагают сегодня установки мощностью преимущественно от 1000 до 2000 и даже 3000 т/сутки.

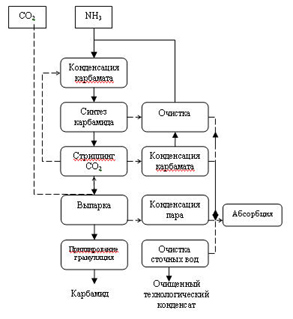

Стриппер для производства карбамида по процессу компании Stamicarbon Все эти технологии находятся примерно на одном уровне по степени использования сырья, отличаются различными решениями по аппаратурному оформлению, применяемым конструкционным материалам, технологическим приемам, позволяющим минимизировать уровень энергопотребления. Так, например, фирма «Стамикарбон» предлагает реактор синтеза затопленного типа, комбинированный с конденсатором высокого давления. В агрегатах фирмы TEC стадии синтеза и последующие стадии объединены по теплу, что позволяет снизить энергопотребление. ОАО «НИИК» совместно с чешской фирмой «Хепос» предлагает поставку установки мощностью 1200-1500 т/сутки, в основе которой лежит модернизированная стриппинг-технология. Рассмотрим более подробно стриппинг-процесс СО2 Stamicarbon. Упрощенная схема процесса представлена на рис. 1.1.

Рис. 1.1. Стриппинг-процесс CO2 компании Stamicarbon Аммиак и диоксид углерода превращаются в карбамид через карбамат аммония при давлении около 140 бар и температуре 180-185°C. Конверсия аммиака достигает 41%, углекислого газа – 60%. Непрореагировавшие аммиак и диоксид углерода поступают в стриппер, при этом СО2 выступает в роли стиппер-агента. После конденсации СО2 и NH3 идут на рецикл и возвращаются в процесс синтеза. Теплота конденсации используется для выработки пара, поступающего в компрессор СО2. |