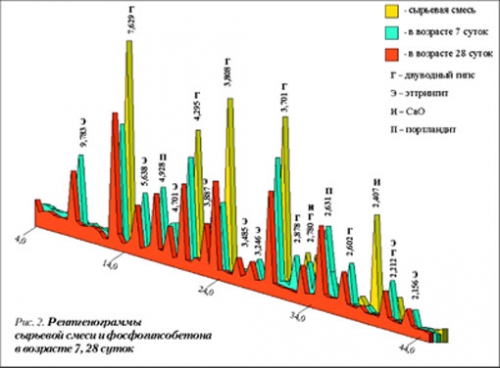

Процесс твердения исследуемого композиционного вяжущего можно объяснить с определенной степенью достоверности, базируясь на следующих научных положениях. Во-первых, скорость образования эттрингита находится в прямой зависимости от основности алюминатов. Так, полное связывание гипса при гидратации С3А и С12А7 наблюдается уже через 1 сутки, при взаимодействии с СА – через 3 суток, а с СА2 – через 28 суток твердения в воде. При этом скорость реакции предопределяет габитус кристаллов эттрингита: тонкие волокна образуются при быстром протекании реакции, а при медленном – возникают крупные широкие призмы. Выбор глиноземистого цемента в качестве одного из компонентов системы обусловлен наличием в нем алюмосиликатов кальция и быстрым набором прочности уже в суточном возрасте. Во-вторых, образование эттрингита допустимо только на этапе, когда еще не сформировалась структура бетона. Поэтому необходимо задействовать как можно большее количество фосфогипса, участвующего в образовании гидросульфоалюминатов кальция именно в начальный период твердения. В-третьих, для вступления в реакцию максимально возможного количества фосфогипса необходимо, чтобы в твердеющей композиции было достаточное количество С3АН6. Однако, гидратируясь, глиноземистый цемент образует С3АН6 в незначительном количестве. Этот недостаток можно устранить, увеличив температуру твердения или повысив щелочность среды в твердеющей композиции, изменив, таким образом, состав продуктов гидратации глиноземистого цемента. Так как исследования проводились с целью создания малоэнергоемкой технологии, температурный фактор, как приоритетный, не рассматривался. Ввод извести позволяет повысить щелочность среды и создает наилучшие условия для кристаллизации эттрингита. Кроме того, СаО нейтрализует примеси кислот в фосфогипсе, переводя их в безвредные, труднорастворимые соли, что подтверждается соответствующими экологическими сертификатами. В-четвертых, для прекращения образования эттрингита в более поздние сроки твердения, необходимо уменьшить рН-среды, что достигается вводом в композицию активной минеральной добавки. Кроме того, кристаллизация гидросиликатов кальция приводит к значительному приросту прочности и повышению водостойкости материала. Рентгенографические исследования затвердевшей композиции (рис.2) подтверждают вступление фосфогипса в химические реакции с образованием гидросульфоалюминатов кальция, что характеризуется значительным уменьшением характерных для него пиков d, : 7,629, 4,295, 3,808, 3,071, 2,878, 2,780, 2,686, 2,602. Ярко выраженные пики эттрингита – d, : 9,783, 5,638, 4,701, 3,485, 2,156 на рентгенограмме, сделанной после трех суток твердения, указывают на его присутствие в бетоне. К 28 суткам твердения величина пиков незначительно уменьшается, что говорит об остановке процесса образования эттрингита и его частичном разложении.

Таким образом, рабочая гипотеза о вступлении фосфогипса в химические реакции с продуктами гидратации глиноземистого цемента с образованием эттрингита только в начальный момент процесса формирования структуры материала полностью подтверждается. Бетон, изготовленный без тепловой обработки из композиционного вяжущего, имеет прочность на сжатие 5 МПа через 3 суток твердения в нормальных условиях и 10 МПа через 28 суток твердения. Управляя технологическими факторами, оказывающими влияние на процессы гидратации в системе и синтез новообразований, можно проектировать микро- и макроструктуру материала, прогнозировать дальнейшие его свойства. Для достижения двойного экономического и экологического эффекта изучалась возможность использования в качестве активной минеральной добавки отходов других отраслей промышленности, содержащих в своем составе аморфный кремнезем (микрокремнезем – отход металлургической промышленности, кремнегель – отход от производства фтористо-водородной кислоты, кек – отход силикатной промышленности). Результаты исследований подтверждают данную возможность. Перспектива промышленного внедрения предложенного способа получения стеновых изделий на основе фосфогипсовых отходов заключается в простоте изготовления, небольших капиталовложениях, использовании местных сырьевых материалов, дешевизне в сравнении с аналогичными строительными материалами. Технология малоэнергоемка, не требует больших производственных площадей и заключается в несложных основных переделах: транспортировка сырьевых материалов, дозирование, смешивание, формование, транспортировка изделий на склад готовой продукции. Принципиальная технологическая схема производства представлена на рис.3.

|