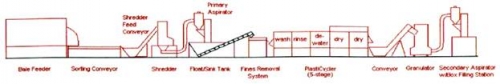

Линия состоит из следующих компонентов: Компонент 1: Питатель пресс-пакетов

Компонент 2: Конвейер предварительной сортировки

Компонент 3: Система предварительного измельчения

Компонент 4: Флотационная ёмкость

Компонент 5: Система сепарации “тонкого” загрязнения

Компонент 6: Система отмывки и сушки

Компонент 7: Загрузочный конвейер

Компонент 8: Гранулятор

Компонент 9: Наполнительная станция с вторичным отсасывающим устройством

Компонент 1: Питатель пресс-пакетов обладает ёмкостью более 20 м3. Вмещает примерно 2 пресс-пакета материала. По мере продвижения материала в питателе, три вращающихся шнека разделяют спрессованные бутылки и подают их на выгрузочный конвейер, питающий конвейер предварительной сортировки (Компонент 2). Компонент 2: Конвейер предварительной сортировки изготовлен из резиновой ленты шириной 760 мм, имеет длину приблизительно 4.5 м и высоту 750 мм. Приводится в движение электродвигателем-вариатором мощностью 0.37 кВт. Компонент 3: Система предварительного измельчения уменьшает объём перерабатываемого материала для дальнейших операций. Состоит из наклонного конвейера, шреддера с воздуходувкой и первичной системой отсасывания с пылесборником. Бутылки измельчаются в частицы размером около 2.5 см, воздушный классификатор удаляет этикетки, затем материал подаётся в флотационную ёмкость (Компонент 4). Компонент 4: Флотационная ёмкость предназначена для удаления полипропиленовых крышечек и прочих загрязнений плотностью ниже 1 г/см3 от ПЭТФ. При загрузке материала в ёмкость, плавучие частицы перемещаются в одну сторону с помощью крыльчатки. ПЭТФ погружается на дно и выгружается из ёмкости с другой стороны с помощью специального конвейера. Компонент 5: Система сепарации “тонкого” загрязнения предназначена для удаления посторонних частиц, образующихся при предварительном измельчении ПЭТФ бутылок. Представляет собой виброэкран. Посторонние частицы сепарируются от ПЭТФ, который подаётся на систему отмывки и сушки (Компонент 6). Компонент 6: Система отмывки и сушки представляет собой многоступенчатую систему вращающихся барабанов. Первая ступень предназначена для отмывки, вторая - для промывки, третья - для удаления воды, а четвёртая и пятая - для сушки. Моющее устройство снабжено соплами распылителя для удаления пищевых остатков и прочих загрязнений. По мере продвижения материала через барабан, загрязнения отмываются и уходят вместе с водой. Система водоснабжения представляет собой замкнутый цикл: использованная вода нагревается и очищается при помощи седементации и фильтрования. Во втором барабане материал промывается свежей водой. В третьем барабане из материала удаляется вода, поступающая в дальнейшем в водяной танк отмывки. Четвёртый и пятый барабаны представляют собой ротационные сушилки. Воздух нагревается четырьмя нагревателями 30 кВт и циркулирует по системе. Температура воздуха контролируется и регулируется на главной контрольной панели. Защитные элементы предотвращают перегрев при сбое в системе управления. Компонент 7: Загрузочный конвейер представляет собой 200 мм шнек, подающий материал в гранулятор. Устройство смонтировано на полу. Низкоскоростной мотор-редуктор мощностью 0.55 кВт обеспечивает необходимый вращающий момент. Компонент 8: Гранулятор перерабатывает материал в товарный продукт желаемого размера. Гранулятор снабжен электродвигателем мощностью 22 кВт.

Компонент 9: Наполнительная станция с вторичным отсасывающим устройством и циклоном системы удаления пыли. Основные технологические характеристики Производительность * 450 - 650 кг/ч

Температура воды для отмывки приблизительно 70 ° С

Содержание влаги в конечном продукте менее 2%

* Производительность колеблется в зависимости от насыпной плотности и влажности перерабатываемого материала. Особенности линии • электронное управление

• блокировки

• двойная изоляция стенок сушилки

• система сбора использованной воды

• замкнутая система горячего водоснабжения

• два насоса высокого давления производительностью 230 л/мин

• один мотор-редуктор 2.2 кВт для вращающихся барабанов

• пять 111 см вращающихся барабанов для отмывки, удаления воды и сушки

• два заменяемых элемента 9 кВт подогрева воды

• кнопка аварийной остановки Возможна установка на выходе линии дополнительного оборудования по переработке хлопьев в ПЭТФ гранулят (методом “дроп-технологии” на специально спроектированной роторно-конвейерном пеллетайзере). C текущей ситуацией и прогнозом развития российского рынка ПЭТФ можно познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Рынок ПЭТФ в России в 2008-2009 гг».

www.polymery.ru |