Термодеструкцию РСО проводят при температуре 250-350оС и небольшом избыточном давлении. В результате образуется продукт – суспензия растворенной (деструктированной) резины (СРР) и парогазовая смесь. Для разогрева растворителя используется котел типа битумоварочного, но с повышенным температурным диапазоном нагреваемой среды. Избыточное тепло используется на установке для нужд технологии. Парогазовая смесь охлаждается и конденсируется. Не сконденсировавшиеся пары используются в качестве топлива. Часть углеводородного конденсата (УВК) возвращается в процесс, а часть является товаром – может использоваться как печное топливо или сырье для нефтеперерабатывающей промышленности. При завершении деструкции резины реактор охлаждается, промывается, продувается и разгружается. Полученная СРР подвергается стабилизации, после чего может быть отгружена потребителю. Металлокорд промывается углеводородным конденсатом, извлекается из реактора и может быть отгружен в качестве сырья на переплавку. Загрязненные углеводородами вода и пар, а также сдувки, направляются на дожигание.

Предлагаемая технология реализует патент России от 27.03.1996 года № 2057012 "Способ переработки резиносодержащих отходов и установка для его осуществления". 4. Характеристики базовой установки Сырье РСО – 3400 тонн в год.

Растворители – 3500 тонн в год. Продукты Суспензия растворенной резины (СРР) – 6000 тонн в год. Конденсат (УВК) – 590 тонн в год. Газообразное топливо для нужд производства – 10 тонн в год. Металлолом – 300 тонн в год. Потребление ресурсов Потребление электроэнергии – 65 квт час на тонну СРР.

Потребление воды для целей технологии – 1 м3 в сутки.

Занимаемая площадь – от 600 до 1500 м2.

Обслуживающий персонал – 25 человек.

Режим работы – круглосуточно, 330 суток в году. Состав установки 1. Емкостная аппаратура, в том числе реакторы: единиц – 16;

2. Теплообменная аппаратура: единиц – 2;

3. Насосы: установленная мощность - 50 кВт, единиц – 14;

4. Компрессоры и вентиляторы: установленная мощность - 10 кВт, единиц – 4;

5. Котел для подогрева растворителя – 1;

6. Система управления: o аналоговые входы – 51 (датчики),

o дискретные входы – 217 (сигнализаторы),

o дискретные выходы – 143 (запорная арматура, управление двигателями).

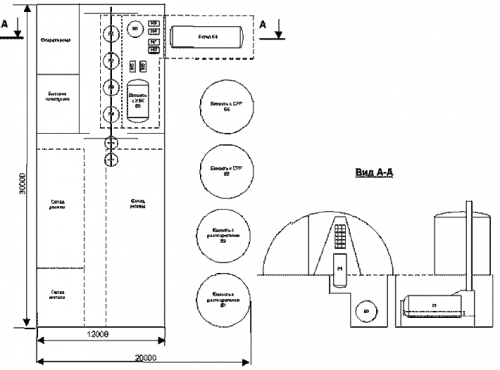

Рис. 2. Примерная компоновка оборудования В зависимости от реализуемого варианта технологии и инженерной инфраструктуры площадки, на которой ведется строительство, состав оборудования установки может несколько изменяться. 5. Экологическая характеристика Стоки и твердые отходы отсутствуют. С дымовыми газами выбрасывается приблизительно 0,3 г/с окислов серы в пересчете на диоксид, 0,024 г/с окислов азота в пересчете на диоксид и 0,06 г/с окиси углерода. Максимальные (расчетные) концентрации вредных веществ в приземном слое при наиболее неблагоприятных метеорологических условиях для средней полосы России, значительно меньше предельно допустимых. Значения расчетных и предельно допустимых концентраций вредных веществ в выбросах установки представлены в таблице. Вещество | Концентрация при нормальной работе, мг/м3 | ПДКсс, мг/м3 | | Двуокись азотаСернистый ангидридОкись углерода | 0,000570,006600,00171 | 0,0850,0501,000 |

|