УТИЛИЗАЦИЯ ШИН МЕТОДОМ ТЕРМОДЕСТРУКЦИИ

Основным товаром при переработке РСО является новый продукт, не имеющий аналогов - суспензия растворенной (деструктированной) резины (СРР).

Проведены успешные испытания по применению этого продукта в качестве модификатора вяжущего для асфальтобетонных смесей, высокотемпературной смазки, гидроизоляционных мастик и антикора.

1. Преимущества метода термодеструкции

1. Высокая экономическая эффективность метода переработки резиносодержащих отходов (РСО);

2. Экологическая чистота;

3. Минимальное потребление внешних ресурсов (электроэнергия, топливо, …);

4. Широкий спектр областей применения получаемого продукта переработки РСО;

5. Исключается предварительное измельчение шин;

6. В качестве растворителя могут быть использованы отработанные нефтепродукты, органические отходы нефтехимических производств, кубовые остатки и так далее.

7. Сохранение в продукте каучуковых структур, резиновых наполнителей, антиоксидантов, антипиренов, компонентов, повышающих адгезию, клейкость и другие свойства резиновых смесей.

2. Сырье и получаемые продукты

2.1. Сырье

В качестве основного сырья используются любые резиносодержащие отходы, включая изношенные автомобильные и другие шины с любым кордом.

В качестве растворителей могут использоваться различные высококипящие углеводороды, в частности, отработанные нефтепродукты и отходы нефтехимических и химических производств, мазуты, гудрон, битум и так далее.

2.2. Продукты

Основным товаром при переработке РСО является новый продукт, не имеющий аналогов – суспензия растворенной (деструктированной) резины (СРР).

Вторым продуктом переработки шин и резинометаллических отходов является металлолом. Его доля составляет приблизительно 10 % от массы переработанных отходов.

Третий продукт – это образующийся в процессе термодеструкции РСО углеводородный конденсат (олигомеризат – пиролизная нефть), являющийся смесью углеводородов кипящих выше 20-30 0С.

2.3. Использование продуктов переработки

2.3.1. Использование СРР

В настоящее время проверено использование СРР в следующих областях:

1. В качестве модификатора вяжущего для приготовления асфальтобетонных смесей. Применение такого вяжущего улучшает качество асфальтобетонного дорожного покрытия и увеличивает срок его службы.

2. В качестве компонента гидроизоляционных и антикоррозионных мастик. Мастики, получаемые с использованием СРР, не уступают или превосходят по качеству выпускаемые в настоящее время мастики и имеют более низкую себестоимость.

3. В качестве высокотемпературной смазки, заменяя дорогие и менее качественные материалы.

4. Предварительные результаты проведенных исследований говорят о возможности значительно более широкого использования этого продукта вплоть до возврата в резину.

2.3.2. Использование конденсата

Углеводородный конденсат (УВК) используется для внутренних нужд производства и в качестве сырья для заводов нефтеперерабатывающей промышленности.

2.3.3. Использование металлолома

Металлолом идет на переплавку.

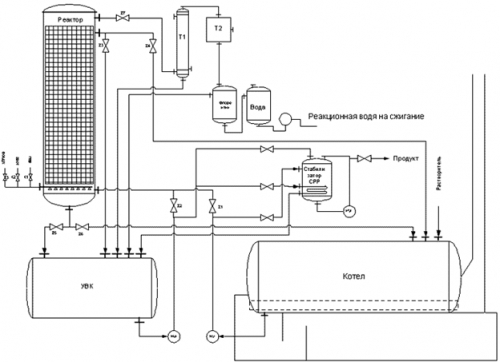

3. Описание технологии

Резиносодержащие отходы (РСО), включая изношенные шины с любым кордом, без предварительного измельчения загружаются в реактор. Затем в реактор подается стабилизированный растворитель – гудрон, битум, отходы нефтехимических и химических производств. Если полученный продукт предназначен для модификации асфальта, то в качестве растворителя используют гудрон или битум.

Термодеструкцию РСО проводят при температуре 250-350оС и небольшом избыточном давлении. В результате образуется продукт – суспензия растворенной (деструктированной) резины (СРР) и парогазовая смесь.

Для разогрева растворителя используется котел типа битумоварочного, но с повышенным температурным диапазоном нагреваемой среды. Избыточное тепло используется на установке для нужд технологии.

Парогазовая смесь охлаждается и конденсируется. Не сконденсировавшиеся пары используются в качестве топлива. Часть углеводородного конденсата (УВК) возвращается в процесс, а часть является товаром – может использоваться как печное топливо или сырье для нефтеперерабатывающей промышленности.

При завершении деструкции резины реактор охлаждается, промывается, продувается и разгружается.

Полученная СРР подвергается стабилизации, после чего может быть отгружена потребителю. Металлокорд промывается углеводородным конденсатом, извлекается из реактора и может быть отгружен в качестве сырья на переплавку.

Загрязненные углеводородами вода и пар, а также сдувки, направляются на дожигание.

Предлагаемая технология реализует патент России от 27.03.1996 года № 2057012 "Способ переработки резиносодержащих отходов и установка для его осуществления".

4. Характеристики базовой установки

Сырье

РСО – 3400 тонн в год.

Растворители – 3500 тонн в год.

Продукты

Суспензия растворенной резины (СРР) – 6000 тонн в год.

Конденсат (УВК) – 590 тонн в год.

Газообразное топливо для нужд производства – 10 тонн в год.

Металлолом – 300 тонн в год.

Потребление ресурсов

Потребление электроэнергии – 65 квт час на тонну СРР.

Потребление воды для целей технологии – 1 м3 в сутки.

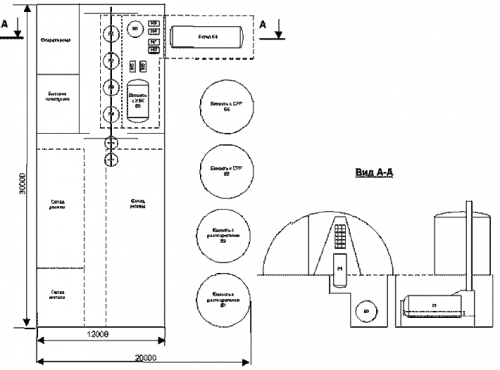

Занимаемая площадь – от 600 до 1500 м2.

Обслуживающий персонал – 25 человек.

Режим работы – круглосуточно, 330 суток в году.

Состав установки

1. Емкостная аппаратура, в том числе реакторы: единиц – 16;

2. Теплообменная аппаратура: единиц – 2;

3. Насосы: установленная мощность - 50 кВт, единиц – 14;

4. Компрессоры и вентиляторы: установленная мощность - 10 кВт, единиц – 4;

5. Котел для подогрева растворителя – 1;

6. Система управления:

o аналоговые входы – 51 (датчики),

o дискретные входы – 217 (сигнализаторы),

o дискретные выходы – 143 (запорная арматура, управление двигателями).

Рис. 2. Примерная компоновка оборудования

В зависимости от реализуемого варианта технологии и инженерной инфраструктуры площадки, на которой ведется строительство, состав оборудования установки может несколько изменяться.

5. Экологическая характеристика

Стоки и твердые отходы отсутствуют.

С дымовыми газами выбрасывается приблизительно 0,3 г/с окислов серы в пересчете на диоксид, 0,024 г/с окислов азота в пересчете на диоксид и 0,06 г/с окиси углерода. Максимальные (расчетные) концентрации вредных веществ в приземном слое при наиболее неблагоприятных метеорологических условиях для средней полосы России, значительно меньше предельно допустимых.

Значения расчетных и предельно допустимых концентраций вредных веществ в выбросах установки представлены в таблице.

Вещество | Концентрация при нормальной работе, мг/м3 | ПДКсс, мг/м3 |

| Двуокись азотаСернистый ангидридОкись углерода | 0,000570,006600,00171 | 0,0850,0501,000 |

Расчетное расстояние от источника выбросов, на котором приземная концентрация вредных веществ достигает максимального значения, будет равно 92 м.

6. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

6.1. Капитальные затраты

Примечание: все экономические расчеты сделаны по условиям российского рынка на начало 2003 года, а их результаты представлены в долларах США.

Затраты на строительство и пуск установки ориентировочно - 1,9 млн. долларов. В том числе:

Комплектация оборудования – 0,70 млн. $

Проектные и строительно-монтажные работы – 0,85 млн. $

Пуско-наладочные работы – 0,35 млн. $

6.2. Сроки строительства

Строительство установки мощностью 3000 т РСО/год по перерабатываемым РСО может быть осуществлено за 1.5 - 2 года "под ключ".

6.3. Экономическая эффективность производства

При цене СРР 300 $/т расчетный срок окупаемости капиталовложений в строительство базовой установки составляет 1.2 – 1.5 года от начала ее работы.

6.4. Эффективность использования продуктов переработки РСО потребителями

6.4.1. Преимущества применения СРР в качестве модификатора вяжущего для асфальтобетонных смесей следует рассмотреть в двух вариантах.

6.4.1.1. Стоимость модифицированного с помощью СРР битума при цене исходного 100$/т составит 130 $/т, то есть возрастет на 30%. Стоимость асфальтобетона, приготовленного с таким вяжущим, увеличится на 7%.

Применение битума, модифицированного СРР, позволит значительно улучшить качество дорожного покрытия и увеличить срок его межремонтного пробега не менее чем на 25%. Это приведет к сокращению расходов на ремонт дорог в среднем на 20% в год. Также за счет повышения качества вяжущего возможно увеличение примерно на 30-40% площади покрытия тем же количеством асфальтобетонной смеси за счет снижения толщины слоя асфальтобетона. Достигнутая за счет этого экономия средств значительно превысит затраты на модификацию битума.

6.4.1.2. Хотя введение СРР в битум и повышает его качество, оно остается ниже качества битума, используемого европейскими фирмами. Однако, при последующей доработке битума, модифицированного СРР, с помощью дорогих модификаторов существует возможность получения вяжущего, отвечающего международным стандартам качества, но более дешевого, так как в этом случае потребуется значительно меньшее количество дорогих модификаторов. Доведение СРР-содержащего битума до международных стандартов качества с помощью таких модификаторов приведет при использовании 6000 тонн СРР, то есть изготовлении 60000 тонн модифицированного битума, к экономии ориентировочно 4,5 млн. $ в год.

6.4.2. Как показали предварительные исследования, использование СРР для создания различных мастик строительного назначения и высокотемпературных смазок представляется перспективным и требует развития, так как при сохранении или улучшении их качества стоимость сырья для их производства значительно уменьшается и, следовательно, уменьшается их себестоимость.

6.4.3. Эффективность использования углеводородного конденсата в процессе нефтепереработки заключается в том, что он содержит только легкие фракции нефти и может быть практически целиком переработан в моторные топлива или растворители для масел и красок. Стоимость чистого олигомеризата, поставляемого заводами, производящими каучук, составляет приблизительно 300 $/т.

Особенно перспективным является возвращение СРР в резину и резиновые композиции. Принципиальная возможность этого была подтверждена лабораторными исследованиями.

7. ВЫВОДЫ

Предлагаемый метод переработки РСО и использование ее (переработки) продуктов позволяет не только получить существенную прибыль производителям этой продукции и тем, кто ее применяет, но и одновременно эффективно использовать вторичные ресурсы и решить серьезные экологические проблемы.

Предлагаемый метод дает возможность создать экологически чистое производство по переработке РСО.