Данные системы специально сконструированы так, чтобы соответствовать эксплуатационным параметрам специальных технологий окисления аммиака и различным эксплуатационным условиям отдельных положений сеток в конфигурации катализатора.

Специально созданное сочетание различных типов сеток PLATINIT® и MULTINIT® для трех основных видов типовых установок с атмосферным, средним и высоким давлением, позволяет обеспечить оптимальное использование драгоценных металлов. Возможно и дальнейшее сокращение затрат на драгоценные металлы в виде сокращения финансовых, производственных затрат и затрат на очистку, за счет повторного использования сеток для повторных кампаний (циклов). Оптимизированные конфигурации катализатора и специальная обработка материала-предшественника для сеток на основе платиновых сплавов дают существенное уменьшение неизбежного родиевого обогащения, которое является основной причиной снижения эффективности катализатора. Для типовых установок среднего давления можно повторно использовать 65% сеток по мере того, как достигается селективность от 96 до 98%.

1. Система MKS Modulares Katalysator SystemTM для применения в установках для производства азотной кислоты 1.1 Технология производства азотной кислоты Современная технология производства азотной кислоты включает целый ряд технологических параметров, например, количество вводимого аммиака, эксплуатационное давление и получаемую скорость газового потока (см. таблицу 1). В зависимости от используемого эксплуатационного давления три основных типа установок обычно классифицируют как установки с атмосферным давлением, со средним давлением и с высоким давлением. Таблица 1: Технологические параметры установок для производства азотной кислоты Технологический параметр | Установка атмосф давления | Установка среднего давления | Установка высокого давления | | Давление / (в барах (абс.)) | 1 | 2,5 - 6,5 | 7 – 12 | | Температура катализатора (в °C) | 820 | - 860 | 860 - 890 | 900 - 930 | | удельная нагрузка / (в т N(NH3)/м2/день) | 2- | 6 | 6 - 17 | 25 + | | Скорость газового потока / (в м/с) | 1,3 | - 1,8 | 1,8 - 2,5 | 3 - 8 | | Температура предварительного нагрева газовой смеси / (в °C) | 30 - | 60 | 120 - 210 | 210 + | | Количество каталитических сеток | 5 - | 5 | 5 - 12 | 12 + | | Общие потери / (в мг/т HNO3 (100%)) | 50 - | 80 | 80 - 200 | 200 - 350 | | Средняя селективность / (в %) | 95 - | 98 | 93 - 97 | 90 - 93 |

Сопоставление технологических параметров показывает, что каталитические сетки в различных видах установок подвергаются значительно различающимся эксплуатационным условиям. Необходима оптимизация структуры и конфигурации катализатора в соответствии с конкретными эксплуатационными параметрами для получения максимальной эффективности и оптимального использования драгоценных металлов. 1.2 Применение атмосферного давления

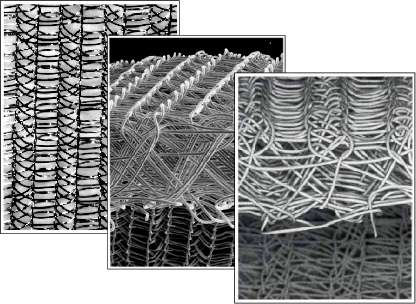

Для установок атмосферного давления характерны небольшое количество аммиака и низкие скорости газового потока. К числу физико-химических параметров относятся низкий перенос массы и высокие скорости диффузии реактивов. В установках атмосферного давления оптимальные эксплуатационные характеристики катализатора получаются при использовании PLATINIT® тип 07 (см. рисунок 1) в качестве отдельной сетки или прокладок сеток. Сетка обладает низкой пористостью и высокой удельной площадью поверхности, которые дают увеличение скоростей переноса массы и, следовательно, скорости конверсии. Низкие первичные потери Pt/Rh обеспечивают длительный срок эксплуатации такого типа сеток PLATINIT®. Рис. 1: PLATINIT® тип 07

1.3 Применение среднего давления

Наряду с возможностью эксплуатации при более высоких значениях скоростей газового потока и давления, установки среднего давления характеризуются широким диапазоном эксплуатационных переменных. Условия эксплуатации на различных уровнях внутри катализатора существенно различаются. Обладая MKS Modulares Katalysator SystemTM, компания UMICORE специализируется на производстве современных каталитических систем, которые специально сконструированы так, чтобы соответствовать параметрам определенных эксплуатационных условий собственных технологий окисления аммиака. Оптимального использования драгоценных металлов удается достичь за счет оптимизации структуры катализатора, его пористости и диаметра проволоки внутри различных слоев пакета катализатора. Сочетание собственных технологий PLATINIT® и MULTINIT® является основой MKS Modulares Katalysator SystemTM. Для установок среднего давления используются особые сочетания различных типов сеток PLATINIT® (Рис. 2) и MULTINIT® (Рис. 3, 4), это дает значительное снижение количества драгоценных металлов и повышение NO селективности.

Рис. 2: PLATINIT® Тип 03 Рис. 3: MULTINIT® Тип 04 Рис. 4: MULTINIT® Тип 06

1.4 Применение высокого давления

Благодаря высоким скоростям газового потока в установках высокого давления основная часть конверсии аммиака в моноксид азота происходит на основных сетках, где самые высокие концентрации молекулярного кислорода и аммиака. Из-за больших потерь платины и параллельного обогащения родия активность первых слоев сеток постоянно снижается на протяжении реализации кампании, и, соответственно, фронт реакции перемещается к последующим слоям сетки. Для поддержания высокой производительности обычно используют значительно большее количество сеток в пакете, чем требуется, для получения высокой эффективности конверсии в самом начале кампании. Технология оптимизации UMICORE для установок высокого давления сосредоточена на выравнивании температур для расширения распределения основной зоны реакции на большем количестве сеток. Для установок высокого давления используется система MKS Modulares Katalysator SystemTM, состоящая из различных типов сеток MULTINIT® со ступенчатыми диаметрами проволоки. При использовании системы катализатора MKSTM имеется значительный потенциал в области уменьшение количества устанавливаемых драгоценных металлов.

2. Эксплуатационные характеристики оптимизированного катализатора 2.1 Эффективность катализатора

Эффективность каталитической сетки на основе платинового сплава при реализации технологии окисления аммиака, в целом, зависит от большого количества тесно взаимосвязанных факторов, включая геометрию и конфигурацию катализатора, а также специфические условия эксплуатации конкретной установки. Самым существенным параметром является изначальная потеря драгоценного металла из-за распыления. Платина особенно подвержена этому, поскольку она подвергается значительной степени окисления, и оксид довольно летучий. Это приводит к постепенному обогащению родия на поверхности катализатора, что особенно часто встречается при рыхлой структуре, напоминающей цветную капусту; это снижает NO селективность катализатора и увеличивает образование N2O в ходе кампании (Рис. 5-7).

|