Улучшение экологической репутации компании будет наиболее успешным при наличии для этого хороших деловых предпосылок. Такая стратегия обеспечивает возможность существенного снижения себестоимости при поддержке стиля управления с внимательным отношением к экологии.

Компания General Motors (GM) руководствуется в своей работе совокупностью экологических принципов, один из которых особенно точно соответствует этим усилиям: “Мы являемся приверженцами сокращения количества отходов и загрязнений, экономии ресурсов и рециклинга на каждом этапе жизненного цикла материалов”. Эта программа имеет несколько целей:

- использование систем с замкнутым циклом (предотвращающих сброс загрязнений);

- исключение компромиссов между охраной здоровья и безопасностью;

- оптимизация себестоимости в системе в целом;

- использование технически значимых решений;

- снижение загрязнения окружающей среды;

- поддержка аттестации предприятия;

- улучшение репутации бережного природопользователя. Технические условия и выбор смазок и технических жидкостей

Первым шагом оптимального управления жизненным циклом масел является описание технических условий эксплуатации и выбор смазок и жидкостей. Эксплуатационные смазки предназначены для защиты смазываемых деталей механизмов или частей оборудования при работе. Примерами могут быть гидравлические жидкости, консистентные смазки, трансмиссионные и веретенные масла. Требования к большей части эксплуатационных смазок, применяемых GM, определяются разработанным компанией стандартом LS2. Согласно процедуре подтверждения соответствия LS2, должна быть раскрыта информация о рецептуре смазочного материала, а так же приведен полный отчет об испытаниях.

Смазки для металлообработки используются для смазывания заготовки и инструмента. В их число входят жидкости для удаления металла, а также жидкости для формования металла, например, жидкости для обработки резанием, шлифовочные масла, масла штамповки и для изготовления гнутых поверхностей. Комитет LS2 компании GM разрабатывает стандарты жидкостей для удаления металла. Однако до начала широкого использования жидкости, должны быть выполнены производственные испытания для определения значений всех важных характеристик, например, влияния на срок службы инструмента, образования тумана, коррозионной активности и пенообразования.

Для любого компонента минерального масла в смазках и жидкостях необходимо подтверждение соответствия требованиям LS2 к базовому маслу. Требования к базовому маслу обеспечивают использование только высокочистых базовых масел и защищают работающий с ними персонал.

Надлежащие спецификации позволяют смешивать смазочные материалы при переработке и предотвращают ухудшение характеристик смазок, облегчают использование масел и снижают себестоимость смазывания. Спецификации контроля качества поступающих материалов обеспечивают поставку надлежащих смазочных материалов. Хорошим средством остается периодическая проверка наличия примесей металлов, воды и твердых загрязнений, а также надлежащей вязкости. Снижение количества загрязнений, деградации и расхода жидкостей

Применение эффективной профилактической программы обслуживания может позволить уменьшить или устранить загрязнение смазки и ее деградацию, а так же снизить ее расход. Профилактическое обслуживание включает химический анализ масла, термографические испытания, вибрационный анализ, ультразвуковой анализ и т.д., и дает наилучшие результаты при одновременном использовании нескольких методик.

Профилактические эксплуатационные работы, направленные на устранение загрязнений (продуктами термического разложения, влагой, твердыми включениями и химическими веществами), продлевают срок службы не только смазки, но и полимерных уплотнений. При улучшении качества уплотнений уменьшается утечка смазки, а также проникновение компонентов атмосферы в маслосборник. Зачастую такие программы обслуживания оказываются трудоемкими, но можно утверждать, что трудозатраты на их выполнение расходуются значительно эффективнее, чем при устранении причин возникших поломок.

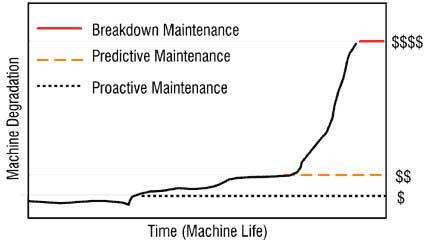

Рис. 1. Профилактическое обслуживание и аварийное обслуживание. На рисунке 1 иллюстрируются причины столь высокой эффективности профилактического обслуживания. При аварийном обслуживании не предпринимается никаких действий до окончания жизненного цикла механизма – до его поломки, или вообще в течение срока службы! Результатом этого оказываются простои, большие затраты на запасные части и ремонт. Это в конечном счете дорого. Обслуживание с прогнозированием позволяет узнавать о наличии осложнений до выхода оборудования из строя, поэтому становится возможной подготовка запасных частей и планирование работ с учетом времени простоя. Выполнение профилактических эксплуатационных работ позволяет службам эксплуатации идентифицировать известные условия, ухудшающие смазку и ведущие к деградации оборудования. Такая стратегия ведет к предотвращению отказов в целом при существенном снижении себестоимости. Дополнительными выгодами могут стать повышение качества, уменьшение количества отходов, повышение безопасности и уменьшение численности обслуживающего персонала; все они ведут к росту рентабельности работы предприятия.

Рециклинг масел на расходующем предприятии является другой возможностью. Несмотря на заботу об их сохранности, смазки загрязняются, а их характеристики ухудшаются при использовании в устаревшем или неисправном оборудовании, при ошибках, авариях, неправильном или продолжительном использовании. Смазки с водными загрязнениями или твердыми частицами часто можно подвергнуть рециклингу на месте использования. При загрязнении растворителями или при сильном окислении технологических жидкостей, их рециклинг на предприятии становится сложнее. Рециклинг при использовании в механизмах

Если смазка еще остается в оборудовании (в противоположность любым вариантам ее замены), сначала следует рассмотреть возможность использования портативного оборудования для фильтрования, установленного непосредственно на механизме. В сочетании с фильтрованием возможно использование вакуумной дистилляции или прочих средств обезвоживания. При этих процессах характеристики масла могут ухудшиться, но такой риск снижается при использовании эффективно спроектированного оборудования опытными операторами и при всестороннем анализе полученного масла. Для реализации такого подхода необходимы капитальные затраты, но в общем случае они имеют короткий срок окупаемости. Приступая к использованию портативного оборудования для рециклинга, выполните приведенные ниже шаги:

- выполните анализ масла, чтобы определить характер, степень и параметры загрязнения;

- выберите необходимые условия охраны труда и оцените степень загрязнения после рециклинга;

- обратитесь к изготовителям оборудования для рециклинга и запросите описания их продукции. Сформулируйте требования к необходимому результату так, чтобы не возникло никакой двусмысленности при сравнении предложений;

- пригласите представителей нескольких изготовителей на свое производство для осмотра вашего оборудования, предложения оборудования для рециклинга и его цены;

- выберите наилучшее оборудование на основе его технологических возможностей (производительности, достижения поставленных задач), стоимости приобретения и обслуживания;

- для подтверждения характеристик оборудования выполните испытания в сочетании с анализом масла;

- определите частоту рециклинга масла на основе интенсивности и вида загрязнений; подтверждайте ее периодически, используя анализ масла;

- определите экономический эффект. Сбор и сортировка использованных масел

Использованные масла следует считать ценным ресурсом, а не отходами. Ценность использованного масла зависит в значительной степени от его качества, которое определяется степенью загрязненности водой и другим примесями. Чем выше качество использованного масла, тем более ценным оно является и допускает большее количество доступных возможностей рециклинга. Сортировка масел в зависимости от его качества или типа (например, отделении моторного масла и гидравлической жидкости) полезно везде, где это возможно. Не следует смешивать высококачественный продукт с низкокачественным, иначе полученная смесь будет иметь меньшую ценность, чем сумма ценностей двух составляющих.

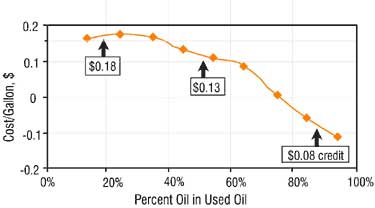

Необходимо улучшать качество масла, где это возможно, с использованием полимеров, коагуляционных мембран или методов осаждения. Обычно предприятие платит за вывоз отработанного масла и в то же время вынуждено покупать новое. Например, для конкретного предприятия разница стоимости между 15% и 90% маслами может составлять приблизительно 0,07 долл./л. Легко решить, действительно ли рентабельно улучшение качества использованного масла. Не забудьте учесть при вычислениях затраты на транспортировку. При повышении качества масел доля транспортных расходов будет меньше.

Рис. 2. Преимущества повышения качества. На рисунке 2 проиллюстрирована стоимость, как функция качества использованного масла. На нем только в качестве примера учтены стоимости переработки и транспортировки. Разность стоимости или платы за галлон между двумя различными потоками использованных масел равна денежной сумме, которую теоретически можно потратить на месте расходования для повышения содержания масла. Аренда портативной установки регенерации масла или собственная централизованная система рециклинга?

Если встроенная система очистки масла не является практичной или рентабельной, на предприятиях масла зачастую централизованно собирают. В таком случае возможна установка стационарной централизованной системы рециклинга, но для этого необходимы капитальные затраты и анализ результатов рециклинга. Некоторые компании предоставляют предприятиям в аренду передвижное оборудовании для рециклинга и анализа жидкостей на их территории. В этом случае нет никаких капитальных затрат и использования внутренних средств предприятия. Проведение анализа масел и экспериментальных испытаний перед использованием жидкостей подвергнутых процедуре рециклинга в ответственных узлах оборудовании минимизирует риски предприятия. Использование передвижного оборудования часто оказывается хорошим промежуточным шагом перед установкой собственного стационарного оборудования для рециклинга. Это помогает формировать надежные оценки ожидаемого периода окупаемости централизованной системы.

Оценка возможной стоимости услуг рециклинга на передвижном оборудовании аналогична оценке портативного оборудования для рециклинга. При этом виде рециклинга можно также рассмотреть наличие нескольких его ступеней. В этом случае израсходованная смазка, например, сильно загрязненная гидравлическая жидкость, после очистки используется в оборудовании с меньшими требованиями, например, в качестве масла общего назначения для резки металла.

Рециклинг масла на специализированном предприятии является последней возможностью. Очевидной выгодой остается снижение себестоимости, хотя оно вряд ли будет иметь такие же размеры, как при рециклинге на расходующем предприятии. Риски остаются теми же, что и при обработке на предприятии, и могут быть минимизированы спецификациями высокого качества смазочных материалов, после анализа и экспериментальных испытаний масел. Возможным результатом рециклинга вне предприятия становится необходимость приемки качества персоналом предприятия, поскольку теперь технологическая жидкость вывозится с его территории для переработки. Поэтому рециклинг технологических жидкостей на территории расходующего предприятия уменьшает объем работы его персонала. Регенерация

Регенерация может использоваться для рециклинга большей части типов масел независимо от степени их загрязненности. Регенерация заключается в разделении на фракции (дистилляции) и последующей гидроочистке (в реакции с водородом при высоких температурах и давлении в присутствии катализатора) для уничтожения остаточных загрязнений. Переработка

Переработка или восстановление могут использоваться при производстве жидкостей для резки и шлифовки; для удаления загрязнителей из масел в них используются физические процессы. В числе примеров можно назвать вакуумную дистилляцию, центрифугирование и фильтрование нерастворимых примесей. При такой переработке часто не удаляются присадки (самые дорогостоящие компоненты жидкостей для резания), в результате может быть получена существенная экономия.

При переработке гидравлических жидкостей, неразделенных на фракции, в общем случае нельзя обеспечить их высокое качество. Процессы преобразования отработанных смазочных материалов для повторного использования должны сопровождаться обширными испытаниями, особенно на наличие твердых микрочастиц с размерами в интервале 5-0,5 микрон. Также необходимы испытания нагарообразования смазочных материалов, получаемых из потока сбрасываемых масел. Демонстрация экономического эффекта

Пример экономического эффекта ненадлежащего использования описания технических условий эксплуатации и выбора масла имел место на транспортном предприятии, на котором происходило засорение клапанов в системе распределения путевой смазки. Отказы системы привели к остановкам производственных линий, а через несколько месяцев повлекли расходы в 100 тыс. долл. на запасные части. Система была должным образом очищена и заполнена сертифицированной смазкой, соответствующей по количеству частиц примесей спецификации LS2, вместо ранее использовавшегося материала. Время простоя и расходы на ремонт упали ниже среднестатистических значений.

Пример ремонта силами предприятия имел место на моторостроительном предприятии, на котором возникли серьезные затруднения с водорастворимыми загрязнениями хладагентом систем охлаждения гидравлического и веретенного масел в шлифовальных станках с кривошипным механизмом. Было приобретено портативное устройство вакуумного осушения, которое оказалось эффективным при удалении воды и крупных частиц из смазок без остановки механизмов. С использованием анализа масел предприятием был разработан протокол с указанием частоты и продолжительности работы осушителя. На предприятии была документирована экономия за счет приобретения и утилизации масел, снижения трудозатрат, потерь производственного времени, замены подшипников и снижения производственных отходов. Оборудование окупило себя за несколько месяцев.

Пример переработки загрязненных стоков реализован на сборочном предприятии, на котором масло предприятия загрязнялось этиленгликолем. Компания заключила контракт на обслуживание передвижной системой рециклинга для удаления этиленгликоля вакуумным осушителем, обрабатывая по 68 тыс. л каждые шесть недель. Предприятию удалось уменьшить расходы на приобретение новых масел на 50-60% и почти полностью устранить расходы на утилизацию масел. Услуги по анализу масел предоставлялись вместе рециклингом.

На другом транспортном предприятии восстановленные смазочные материалы используются в качестве более чем трех четвертей эксплуатационных смазок. Получаемая в результате общая экономия составляет свыше 500 тыс. долл. в год по стоимости масла. На предприятии не зарегистрировано никаких эксплуатационных осложнений за четыре года использования восстановленных смазок, соответствующих стандарту LS2.

Рис. 3. Полная блок-схема программы.

На рисунке 3 отображена полная схема программы. Наибольшая экономия денежных средств закладывается заблаговременно, благодаря надлежащему описанию технических условий эксплуатации, выбору и профилактическому обслуживанию масел. На всех уровнях диаграммы потоков существуют различные возможности. Систематическая программа в конечном счете уменьшит время простоя, затраты на ремонт, возможный экологический ущерб, затраты на закупку и утилизацию масел. Такой подход позволяет создать более благотворные и безопасные условия работы. |