По имеющимся данным, две недавно разработанные технологии делают получение вторичного высококачественного РЕТ более экономичной. Одна из них использует систему непрерывного повышения внутренней вязкости при кристаллизации и очистке регенерированного РЕТ без использования массивных твердотельных реакторов. Другая представляет собой систему мокрого обогащения, для использования которой нужны меньшие капитальные затраты и затраты на энергию, чем для реализации ранее использовавшихся подходов. Повышение качества утилизированного PET

Осенью прошлого года австрийский производитель оборудования для утилизации Starlinger & Co. GmbH запустил в промышленное производство систему непрерывной твердотельной поликонденсации (SSP), предназначенную для компаний, которые создают компаунды PET и осуществляют его утилизацию для повторного использования. Типичным применением является повышение внутренней вязкости хлопьев из RPET для производства листа или ленты, удаление загрязнения из хлопьев для изготовления применений, вступающих в контакт с пищевыми продуктами, и повышение внутренней вязкости текстильных отходов для использования при изготовлении высокопрочного шинного корда. Это единственная непрерывная установка SSP на вакуумной основе, которая реализуется для относительно небольших объемов (2500 фунтов в час). Установка называется Viscostar, она значительно крупнее, чем более старая полунепрерывная система от Starlinger Recostar, которая была рассчитана только на 500 фунтов в час. Viscostar обрабатывает гранулы или хлопья, в то время как более мелкие установки Recostar могут работать только с гранулами.

Большинство обработчиков приобретает гранулы APET с уровнем внутренней вязкости, который им нужен, и высушивает их на протяжении шести часов при температуре 3560 F в кристаллизующей сушилке перед обработкой расплава. Как правило, высокая внутренняя вязкость, которая необходима для литьевого формования преформ или экструзии пленки и листа, придается смоле производителем, с помощью использования больших твердотельных реакторов в атмосфере азота.

| | Непрерывный реактор SSP компании Starlinger осуществляет кристаллизацию гранул или хлопьев РЕТ, повышая внутреннюю вязкость для наиболее ценных применений, таких как утилизация бутылок для повторного производства бутылок. |

Новая установка компании Starlinger Viscostar SSP выпускается в двух вариантах с одной и той же производительностью 2500 фунтов в час. SSP 75 вмещает 7500 литров, в то время как SSP 120 вмещает 12,000 литров. Большие объемы позволяют соответственно иметь большее время удержания и большее увеличение внутренней вязкости. Компания уже продала восемь установок.

У Viscostar SSP имеется пять частей: кристаллизатор, устройство предварительного нагревания, вакуумное устройство, корпус реактора и камера охлаждения. Кристаллизатор с горячим воздухом нагревает гранулы или хлопья до 3200 F при помешивании для того, чтобы избежать агломерации частиц. Получение 15%-ной кристаллизации занимает примерной 90 минут.

Затем гранулы и хлопья поступают в устройство предварительного нагревания, разделенное для нагревания партий по 330 фунтов, с 3200 F до температуры реакции поликонденсации 4210 F, на что уходит примерно 10 минут. Затем предварительно нагретые хлопья или гранулы выгружаются в верхнюю часть реактора SSP.

Там их удерживают при температуре 4210 F при высоком вакууме для удаления ацетальдегид и других летучих соединений, в то время как внутренняя вязкость повышается с типичной скоростью 0.01 - 0.02 децилитра на грамм в час. По истечении соответствующего времени реакции, материал с высокой внутренней вязкостью выводится из нижней части реактора на основе принципа «первый на входе, первый на выходе» в снабженную перегородками вращающуюся камеру, где происходит охлаждение в условиях вакуума. Менее затратное обогащение при промывке хлопьев

Один из заказчиков Starlinger, PET Recycling Team GmbH из Воллерсдорфа, Австрия, также использует относительно новый и экономичный тип системы горячего каустического промывания для хлопьев PET. Технология промывания предоставлена компанией STF Maschinen-und-Anlagenbau GmbH из Айха фом Вальд, Германия. Компания STF представляет собой крупную компанию по утилизации пластмасс, которая проектирует свое собственное оборудование для промывания, и продает его другим компаниям, занимающимся утилизацией, уже на протяжении шести лет (см. Стратегии, стр. 88). Система была впервые продемонстрирована на выставке K 2004 в Дюссельдорфе и на выставке Drinktec 2005 в Мюнхене торговым агентом STF компанией Plast Engineering Knauff, Таунусштейн, Германия. Считается, что система STF обеспечивает необычно низкие первоначальные затраты и энергопотребление, хотя трудно произвести точное сопоставление из-за того, что каждая из систем производится под индивидуальные параметры заказчика.

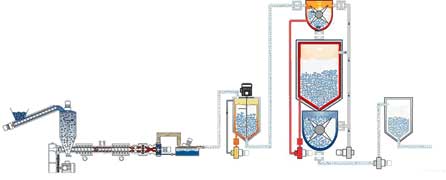

Концепция STF отличается от концепций двух основных промышленных систем по очистке хлопьев РЕТ: от Sorema и Amut из Италии, в обеих системах используется этап нагревания при подготовке к промыванию для удаления этикеток с целых бутылок до перемалывания. Технология STF начинает реализовываться с помощью дробилки для мокрого дробления/перемалывания для того, чтобы превратить бутылки в хлопья. Затем используется целый ряд небольших устройств мокрого обогащения (горячего и холодного), в которых используется интенсивное трение. После каждого устройства для промывания имеется фрикционное сушильное устройство для удаления грязной воды. Компания STF также использует сепараторы плотности и металлоискатели, как до, так и после промывания.

| | Полиэфирные текстильные отходы, высушенные и с плотностью, повышенной за счет теплоты трения (слева), превращаются в гранулы, кристаллизуются и пропускаются через твердотельный реактор (справа) для повышения внутренней вязкости. |

При реализации технологии STF используется 2 - 2.5 м³/час воды для получения 2000 фунтов в час чистого материала, или примерно 1 м³ воды на 1000 фунтов чистых хлопьев. Клиенты STF говорят, что получаемые хлопья почти такие же чистые, как и те, которые производятся с использованием более дорогостоящих систем.

Линия промывания от STF начинает свою работу с разбивания кип и подачи на конвейеры для автоматической и ручной сортировки по цвету. Для автоматической сортировки STF использует оборудование от S+S Separation and Sorting Technology GmbH, Шёнберг, Германия.

Затем сырье поступает в установку мокрого дробления/перемалывания, а затем в первое устройство сепарации плотности, в котором используются две емкости. В одной происходит заполнение водой, а вторая представляет собой центрифугу, которая создает ламинарный поток для разделения восходящего и нисходящего потоков хлопьев. Данный сепаратор плотности настолько почти такой же, как сепаратор плотности от TLT Turbo Laminare Trenntechnik из Германии, что он является предметом патентного спора.

После сепаратора плотности материал поступает в две фрикционные сушильные установки, одну для полиолефиновых “всплывающих веществ” (крышки бутылок) и одну для “идущего ко дну” РЕТ. PET подвергается пневматической сортировке для удаления мелких частиц, этикеток и найлоновых барьерных материалов из пивных бутылок.

| | Немецкая компания, занимающаяся утилизацией РЕТ, STF, разработала свою собственную систему промывания РЕТ, которая в настоящее время предлагается покупателям. |

Затем реализуются два различных этапа: обработка горячей водой и очистка каустиком, т. е. обработка в горячем шнековом промывочном аппарате и во фрикционном турбо промывочном аппарате. Хлопья остаются в каждой из этих установок около 10 минут. Время пребывания может быть различным за счет изменений скорости шнека в зависимости от степени загрязнения или типа клея для этикеток. В последней системе STF используется 4% - 5% каустическая сода в шнековом промывочном аппарате и 2% - 4% каустик во фрикционном промывочном аппарате.

После пребывания материала в каждой промывочной установке, центрифужное фрикционное устройство для очистки удаляет грязную воду. Затем имеется холодная установка ополаскивания после промывания, которая устроена так же, как и горячий фрикционный турбо промывочный аппарат, но не использует нагревания или каустика. После холодного промывания также используется фрикционное сушильное устройство. Затем последний сепаратор плотности использует свежую воду для удаления любых оставшихся полиолефиновых хлопьев. Свежая вода, которая используется в устройстве холодного промывания и последней центрифуге сепаратора плотности, возвращается в горячие промывочные устройства и в установку мокрого дробления/перемалывания. Мелкие частицы, этикетки и остатки полиолефинов, которые удаляются при горячем и холодном промывании и в сепараторах плотности отфильтровываются и собираются в поддон.

После последней центрифуги плотности следуют еще две фрикционные сушилки. Недавно PET Recycling Team GmbH добавила кристаллизирующее устройство предварительного высушивания для продажи кристаллизированных хлопьев.

STF гарантирует уровень чистоты 20 промилле или менее для металла, 10 промилле или менее для бумаги и 30 промилле или менее для полиолефинов. Процентное содержание окрашенных PET и PVC зависит от того, какое установлено оборудование обнаружения. PET Recycling Team GmbH предлагает хлопья с менее чем 10 промилле для металла, 50 промилле для бумаги и 50 промилле для полиолефинов. Другие имеющиеся небольшие SSP

Имеется только несколько поставщиков систем SSP для компаний, занимающихся утилизацией и созданием компаундов. Компания Buhler AG из Швейцарии производит небольшие непрерывные установки SSP с пропускной способностью от 1320 до 5500 фунтов в час, предназначенные для применений по утилизации бутылок для повторного производства бутылок. В них используется реактор с атмосферой азота, который, как сообщают в Buhler, нуждается в меньшем объеме материально-технического обслуживания по сравнению с вакуумными системами. Установка Buhler SSP в Амкоре, Франция, обрабатывает гранулы, которые изготовлены из не высушенных хлопьев из бутылок, на 12-шнековом кольцевом экструдере Blach от компании Extricom GmbH из Германии.

Система утилизации РЕТ Vacurema от компании Erema Engineering из Австрии функционирует как SSP. Она может быть непрерывной или же гибридной (для непрерывной эксплуатации или для работы с партиями), и может использоваться для применений с утилизацией бутылок для повторного изготовления бутылок. Пропускная способность составляет 440 - 4400 фунтов в час.

У Erema также имеется новый реактор для SSP Multi KT, который обрабатывает партиями, но осуществляет непрерывную подачу в экструдер. После шестимесячных испытаний создается первая промышленная система.

Другие производители оборудования предлагают установки для SSP для периодической работы с партиями, которые можно использовать для утилизированных хлопьев РЕТ. Одним из примеров является немецкая компания OHL, которую недавно приобрела компания Schoeller Wavin Systems NV из Харденберга, Нидерланды. C текущей ситуацией и прогнозом развития российского рынка продукции из вторичного ПЭТФ можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Анализ рынков продукции из вторичного ПЭТФ: рынки обвязочной стреп ленты из ПЭТФ, АПЭТ пленок для термоформования, нетканого геотекстиля».

Йен Х. Шут, старший редактор

Источник: Plastics Technology

|