Мольное соотношение H2O : C6H5CH=CH2 0 5 10 20

Равновесная степень дегидрирования 0,53 0,77 0,85 0,9

C6H5C2H5 → C6H5CH=CH2 + H2 (стирол)

C6H5C2H5 → C6H6 + C2H4 (бензол)

C6H5C2H5 → C6H5CH3 + СH4 (толуол)

C6H5C2H5 → C6H6 + C2H6 (бензол)

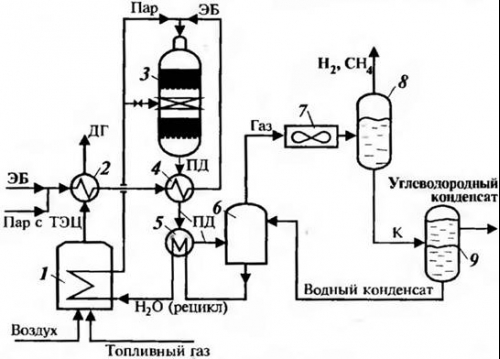

C6H5C2H5 → 7C + CH4 + 3H2 В промышленности используют разбавление водяным паром в соотношении пар : газ = (15-20) : 1 и реакцию проводят при температуре 830-900 К. Катализаторы приготавливают на основе оксида железа с добавками K и Cr. Избирательность по стиролу составляет около 98%. Кроме реакции распада на катализаторе образуются углистые отложения. Водяной пар, подаваемый на разбавление, не только сдвигает равновесие, но и газифицирует углистые отложения на поверхности катализатора. Протекает непрерывная регенерация катализатора, и срок его службы составляет 1,5-2 года. На Рис.1 приведена технологическая схема дегидрирования этилбензола

Рис. 1. Схема дегидрирования этилбензола в стирол: 1 - пароперегревательная печь; 2 - испаритель этилбензола; 3 - реактор дегидрирования; 4 - подогреватель этилбензола; 5 - подогреватель воды; б - пенный аппарат; 7 - воздушный холодильник; 8- сепаратор; 9 - разделитель фаз. Потоки: ЭБ - этилбензол (свежий и рецикл); Н2, СН4 - горючие газы в топливную сеть; ДГ - дымовые газы; К - конденсат; ПД - продукты дегидрирования. Эффективность тепловой схемы агрегата дегидрирования этилбензола может быть оценена с помощью теплового КПД. В промышленных агрегатах дегидрирования этилбензола тепловой КПД, как правило, не превышает 28-33%. Анализ показывает, что главная причина низкой тепловой эффективности связана с отсутствием рекуперации тепла низкотемпературного контактного газа. Значительно улучшить использование энергетического потенциала процесса можно в энерготехнологической системе. Пример такой системы в производстве стирола интересен тем, что он вытекает из физико-химического анализа условий реакции дегидрирования. Как отмечено выше, разбавление этилбензола водяным паром преследует две цели: сдвинуть равновесие реакции вправо и создать условия непрерывной регенерации катализатора. Сам же водяной пар в реакции не участвует; его приходится получать испарением воды и потом отделять от продуктов реакции конденсацией. Несмотря на регенерацию тепла потоков, испарение и нагрев, охлаждение и конденсация - процессы в производстве термодинамически необратимые, и энергетический потенциал используется далеко не полностью. Такое же влияние на процесс, как и водяной пар, может оказать и другой компонент, например CO2. Он инертен в реакции, т. е. может быть разбавителем, и способствует регенерации катализатора, взаимодействуя с углистыми отложениями. Получают СO2 сжиганием топливного газа. Продукты горения являются энергоносителем. Это дополнительное свойство разбавителя позволяет создать энерготехнологическую схему производства стирола. В энерготехнологической схеме есть еще ряд узлов - для нагрева этилбензола, воздуха, топливного газа, использующих тепло нагретых потоков. Последние необходимы, чтобы сбалансировать тепловые потоки всей ХТС. Данный метод получения стирола дегидрированием этилбензола позволяет увеличить энергетический КПД почти вдвое - до 70%. C текущей ситуацией и прогнозом развития российского рынка стирола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок стирола в России». www.newchemistry.ru

|