* D95(2мкм) - высококачественный микротальк, востребованный на рынке, цена 4300-4800$/т., из-за больших затрат электроэнергии, до 2,2МВт/час/т (в Европе 0,3€=12руб/кВт/час); М НИнга 1 - микротальк произведенный на действующей мельнице МН7 (май 2004г);

М НИнга 2 - микротальк после сепарации на вакуумном сепараторе СВН3-0,4 (май 2004г по результатам тестирования в лаборатории ЗАО "Акзо Нобель Декор");

М НИнга 3 - согласно данным по помолу на мельнице МН7, расчетные показатели для молотого талька на проектируемой мельнице МН8-90/70-280/5 будут следующими; - производительность не менее 5т/час (D20=100нм)с содержанием наночастиц до 20-25%; - по продукту 3т/час =D95(2мкм.)= D40(100нм.) или 1,2т/час = D95(100нм.) - нанотальк, его стоимость может достигать 20-30тыс.$/т. Технология "НИнга" позволяет снизить цену на D95(100нм.) - нанотальк с 20-30тыс.$/т до 6-8тыс.$/т, что позволит в промышленных масштабах перейти от использования микроталька на нанотальк и монопольно производить до 2,0-3,0млн.т (12,0-24.0млрд. $/год) нанотальк D95(100нм); М НИнга 4 - расчетные показатели микроталька после вакуумной сепарации на СВН4-0,5: QМН8(нано) =D20(100нм.)o5000кг./час = 1200кг/час. D95(100нм)

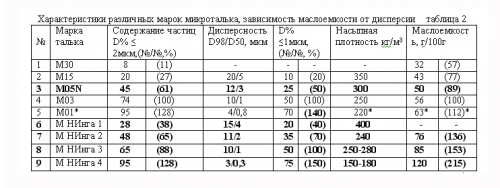

*- на графике 1 показана дисперсность для различных марок микроталька М15, М05N, М03, М01 и МН7*. Здесь маслоемкость плавно растет, что соответствует такой же динамике роста дисперсии D% на графике2 соответствующих марок. Если исходить из этой взаимосвязи и тестовых значений, то дисперсия микроталька "НИнга" будет соответствовать D90=1мкм. или D20=100нм. - нанотальк. Мы фактически на МН7 получили микротальк "НИнга" марки М005. По расчетам на МН8 мы сможем получить микротальк "НИнга" марки М003-М001, что может соответствовать нанотальк марки Н100-Н30, спрос на такой тальк велик. Из анализа полученных результатов, характеристик и свойств помола на МН7 микроталька МН после сепарации на СВН3-0,4 показанные на графиках 1 и 2, можно утвердительно сказать, что полученный микротальк с дисперсией D20=150нм., можно отнести к категории низкомарочного наноталька. Для сравнения: у лучших западных аналогов микроталька М01-М03, если их можно назвать аналогами, дисперсия составляет D20=300-500нм. Исходя из опыта и наработок по технологии МН и работ на мельнице МН7, расчетные характеристики для новой мельницы МН8 (проект) для производства наноталька, будут следующими: D20=30-60нм. при производительности МН8=5т/час. Выход продукта после сепарации на СВН4-0,5 при D95=100нм., Q=800-1200кг/час. Компанией Mercedes-Benz давно применяется инновационный лак с добавлением наночастиц по сравнению с обычной автомобильной краской имеет большую устойчивость к царапинам и улучшенный глянец, что позволит продлить блеск еще на многие годы, как будто машина только выехала из автосалона. Прозрачное покрытие с наночастицами образует защитный слой, который отличается значительно большей устойчивостью к царапинам, например, наносимым в процессе контактного мытья. Компания Mercedes утверждает, что внедрение керамических наночастиц в это защитное наружное покрытие позволяет в 2-3 раза повысить устойчивость к царапинам, обеспечивая высокую стабильность глянца в течение длительного промежутка времени. Эффективность новой технологии покрытия продемонстрирована в экстремальных испытаниях, проводимых в лабораторной мойке согласно стандартам DIN, так и при обычных условиях. После десяти циклов в лабораторной мойке, эквивалентных разрушительному влиянию приблизительно 50 - 100 обычных моек, датчики блеска показали для обычной краски только 35% из 100% максимально возможных по шкале блеска, а для нанокраски - 72%. Кроме наноглин и наноталька в качестве наполнителей в полимеры используют углеродные нанотрубки, плотность которых в пять раз меньше, чем у стали, а прочность в десятки раз больше. Поэтому, чтобы сделать полимерные композитные материалы более прочными, не увеличивая их веса, включают в их состав углеродные нанотрубки. Таким образом, добавка нанотрубок в 0,6% (10кг/т - композита) даёт 4-х кратное увеличение прочности полимера. Учёные считают, что, если нанотрубки будут занимать 10% объёма полимера, то смогут увеличить его прочность в 20 раз! Фирмы, выпускающие товары массового спроса, не спешат использовать нанотрубки, прежде всего, потому что их пока нельзя закупать в больших количествах из-за высокой цены и сложности в их использовании. На рынке наноматериалов, цены на углеродные трубки снизились и сейчас составляют порядка 600-800$/кг, но объемы производства низкие и в день на одном предприятии изготавливается 2-3кг (данные компании Carbon Nanotechnologies). Если производить композиты с углеродными трубками с 10% - объема, то это почти 150кг/т у/трубок, тогда стоимость у/трубок для такого композита составит 90-120тыс.$/т, это очень дорого, даже если цены будут снижены в 8-10раз, нанокомпозиты не будут иметь широкого применения. Среди основных направлений применения нанокомпозитов в автомобилестроении в последующие 10 лет прогнозируется появление систем хранения водорода, топливных элементов, батарей суперконденсаторов, керамические двигатели и другие части автомобиля. Эти направления окажут существенное влияние на создание новых устройств выработки и хранения электроэнергии для автомобилей. Такое свойство нанокомпозитов, как огнестойкость, обеспечит новое применения - оформления салона автомобиля. Если бы технологические свойства и цены на нанопорошки, потребляемых в мире, соответствовали заявленным ООО "НИнга-Технология", тогда только компания General Motors могла бы без увеличения цены на автомобиль, применять промышленные нанокомпозиты с нанопорошками не 250т/год, а 500-1500тыс.т/год и это всего 80-120кг. на один автомобиль. При стоимости 20-50$/кг. доходы от нанокомпозитов могут составить $10-75млрд. На одном автомобиле можно использовать до 600-800кг. нанокомпозитов!

|