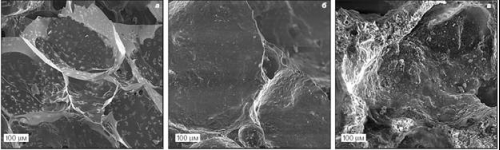

Рис. 1. Электронномикроскопические фотографии ячеистых силикатных материалов: a – сверхлегкое пеностекло, полученное по беспорошковой технологии; б – пеностекло производства ЗАО «Пеноситал»; в – газосиликат, изготовленный из порошка стекла на основе вяжущих свойств

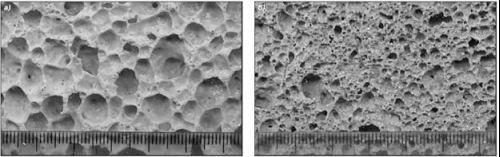

Рис. 2. Структура пеностеклянного материала, полученного: а – из цеолитной породы УстьИлимского месторождения; б – из кирпичной красной глины Карагайского месторождения Пермского края Наиболее логичным решением для инвесторов является восстановление существовавших производств пеностекла по старым описаниям, но даже действующее производство пеностекла не может обойтись без системной исследовательской работы. Единственный на территории бывшего СССР завод, производящий пеностекло, находится в Гомеле (Белоруссия). Чтобы поддерживать морально устаревшую технологию, проводится интенсивная и не всегда этически безупречная кампания по продвижению собственной продукции (журнал «Белорусский строительный рынок» № 15, 2006 г.) В России до недавнего времени реального производства пеностекла вообще не было. При нынешней ситуации рентабельно производство пеностекла с годовой мощностью не менее 30–40 тыс. м3. Несложно подсчитать, что только оборудование на соответствующую производительность, площади, монтаж и оборотные средства требует несколько сотен миллионов рублей. И нельзя вложить сегодня немного, затем поднакопить и добавить. Опыт показывает, что попытки пойти этим путем – построить сегодня печку, завтра – распиловку, послезавтра – отжиг неизбежно приводят только к убыткам. Поэтому удалось сформулировать основные положения для осуществления наукоемкого проекта промышленного производства пеностекла. Во-первых, это наличие команды специалистов раз личного профиля как в прикладной науке и технологии, так и в финансах и маркетинге. В настоящее время нет ни одного специалиста, способного организовать в одиночку такое высокотехнологичное производство. Во-вторых, технология должна быть глубоко проработана собственными специалистами с пониманием процесса от молекулярного до аппаратного уровня. Нельзя купить технологию в виде патента или самого полного описания эксперимента: неизбежно при масштабировании или пусконаладке возникнут проблемы, которые могут решить только специалисты, понимающие всю последовательность операций. В-третьих, финансирование проекта должно производиться на достаточно высоком уровне и при непременном наличии четкого графика финансирования. Такой подход к инновационным проектам должен быть для любых новых и эффективных строительных материалов или новых технологий их производства. Поэтому необходимо остановиться на тех направлениях, которые непосредственно примыкают к технологии пеностекла и которые возникнут из нее в строительном материаловедении в ближайшее время. Основываясь на понимании технологии пеностекла как ячеистого материала, полученного из силикатов в пиропластичном состоянии, можно сделать некоторые предположения о тенденциях развития этого направления материаловедения и технологии. Эти тенденции определяются технико-экономическими характеристиками существующей технологии и целесообразностью предлагаемых изменений процессов и освоения новых продуктов. В процессе варки сырьевого стекла выделяется значительное количество газов, затем стекло охлаждается, диспергируется, в него добавляются вещества, способствующие газовыделению, и нагрев осуществляется повторно. Между тем известно, что силикатообразование и стеклообразование можно осуществлять и при более низких температурах – как раз ориентировочно в температурной области синтеза пеностекла. При этом использование дешевых силикатных материалов в качестве сырья для варки сырьевого стекла или для непосредственно одностадийного синтеза пеностекла будет основополагающей тенденцией в развитии технологии в ближайшее время. Иными словами, существует техническая возможность совместить процессы синтеза стекла и формирования его ячеистой структуры. При этом сырьем могут служить практически любые местные силикатные материалы дисперсного строения как природного (пески, глины, суглинки, цеолиты, песчаники и др.), так и промышленного происхождения (металлургические шлаки, отвалы горно-обогатительных предприятий и др.). На рис. 2 представлены фотографии пеностеклянных материалов, полученных из цеолитовой породы и кирпичной глины, которые по структуре и основным характеристикам близки к пеностеклу. Предложенный подход позволяет не только существенно снизить энергозатраты, но и упростить технологию, снизив количество переделов. Помол стекла является энергоемкой операцией, и опыт эксплуатации раз личных вариантов промышленных дробилок (виброцентробежной и ротационной) показал, что удельные энергозатраты на 1 т порошка стекла находятся в пределах 90–115 кВт • ч/т. Проблема осложняется высоким абразивным износом и энергонапряженностью оборудования. Однако плотность получаемого пеностекла практически всегда зависит от тонины помола [11]. Именно поэтому минимальная плотность получается у пеностекла, когда исходные компоненты имеют молекулярные размеры, то есть порошки вообще не используются и материал изготавливается из растворов и гелей. В этом случае удается достичь толщины стенок ячейки менее 1 мкм и плотности менее 70 кг/м3 (рис. 1а). Но при использовании порошков естественным решением для снижения затрат на производство представляется отказ от искусственного помола и использование природных дисперсных материалов. На рис. 3 приведены данные по дисперсному составу исходного стекла производства пеностекла ЗАО «Пеноситал» и дисперсных природных силикатов, из которых были получены образцы, представленные на рис. 2. Наличие в составе всех порошков высокодисперсной фракции позволяет использовать все указанное дисперсное силикатное сырье. Естественно, что в рамках описываемой технологии пеностеклянных материалов имеется возможность получать ячеистые материалы практически из любых видов дисперсного силикатного сырья. Другим преимуществом этого направления является возможность создания производств на местном сырье в любом регионе. Значительное количество бесчисленных бизнес-планов производства пеностекла, широко представленных в Интернете, ориентируется именно на бытовой стеклобой и его утилизацию. Можно предположить, что эта тенденция со временем перестанет быть преобладающей. Во-первых, это связанно с несовершенством природоохранного законодательства в стране. В мировой практике обычно за утилизацию стекла выплачивают из экологических фондов государства или предприятия получают налоговые льготы [12]. В России стеклобой приходится покупать по коммерческим ценам, а это при росте объемов производства требует вовлечения привозного сырья, что снижает рентабельность процесса. Во-вторых, использование для производства пеностеклянных материалов сырья, альтернативного стеклобою, существенно расширяет технологические возможности процесса. Среди других резервов технологии следует особо остановиться на самой энергоемкой стадии – термообработке. Так, затраты на производство 1 м3 гранулированного пеностекла составляют примерно 200–250 кВт • ч, блочного – 500–600 кВт • ч. В первом случае отсутствует необходимость нагрева форм и системы транспортировки, поэтому существенный резерв экономии в случае блочного пеностекла может быть достигнут при снижении материалоемкости форм и транспортных систем.

|