ТЕНДЕНЦИИ РАЗВИТИЯ ТЕХНОЛОГИИ ПЕНОСТЕКЛА

В данной статье мы не будем останавливаться на вопросе о том, почему именно пеностекло обладает преимуществами в сравнении с конкурентами.

Отметим только, что пеностекло выбрано для анализа тенденций развития промышленной базы строительного материаловедения потому, что технология данного материала является наукоемкой и на этом примере наиболее отчетливо видны проблемы современных инновационных технологий. Кроме того, авторы этой статьи прошли путь от идеи до промышленного производства [1] и имеют моральное право оценить ситуацию в данной области. На волне интереса к материалу и вполне естественного желания освоить его технологию выявилось огромное количество ошибок и мошенничества, от которых мы хотели бы предостеречь потенциальных инвесторов и производственников. Только действующее производство позволяет реально оценить потенциальные резервы как технологии, так и модификации материала и его использования.

Терминология. Даже по разработанной и освоенной нашей фирмой технологии производится не пеностекло, а пеностеклокристаллический материал – ячеистый стеклокристаллит. О возможной кристаллизации пенна основе силикатных стекол хорошо известно и отмечалось еще в классической работе Б.К. Демидовича [2]. Но материал, аналогичный пеностеклу по структурно механическим характеристикам, может не только отличаться в готовом состоянии от стекла как аморфного материала, но и не содержать стекла в сырье. Например, ячеистые силикаты при повышенной температуре могут быть синтезированы на основе многих природных силикатов: пластичных глин [3], перлита [4], трепела [5], цеолита [6] или туфов [7]. Могут быть и существенные отличия в кажущейся плотности полученных изделий – от 100 до 1000 кг/м3 и выше. Общим во всех этих случаях является метод формирования ячеистой структуры материала как следствия газовыделения в пиропластичной силикатной матрице. Более логично понятие не пеностекла, а пеностеклянных материалов, имеющих общее с точки зрения технологии происхождение и родственную структуру в виде пены с плавленной структурой ячеек. Под такое определение попадают материалы с достаточно широким интервалом плотности и соответственно теплопроводности, зачастую имеющие не рентгеноаморфное, а кристаллическое строение и даже не имевшие силикатного стекла в сырье.

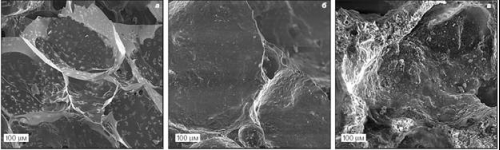

Такой материаловедческий подход позволяет не только оптимизировать существующие близкие по характеристикам ехнологии, но и создавать функционально новые материалы. Действительно, газосиликат в виде поризованного кирпича, имеющий плотность 1000 кг/м3, по своему происхождению имеет более близкое сродство с пеностеклом, чем материал, полученный при холодном вспенивании порошка силикатного стекла. Последний тип материала и соответствующую ему технологию более логично рассматривать как модификацию процесса получения пено или газобетона. На рис. 1 представлены фотографии сверхлегкого пеностекла, полученного по беспорошковой технологии (а), пеностекла производства ЗАО «Пеноситал» (б) и газосиликата, изготовленного из порошка стекла по технологии газобетона (в). Очевидно, что различия в структуре и свойствах между первым и вторым образцами значительно меньше, чем между вторым и третьим, хотя во втором и третьем в качестве сырья использован порошок силикатного стекла, а в первом образце нет.

Исходя из этого, определим возможные резервы технологии и спрогнозируем новые материалы и их потенциальные рынки в сфере строительства. Для этого сначала рассмотрим ситуацию с производством в России обычного пеностекла – ячеистого газосиликата, имеющего кажущуюся плотность 150–200 кг/м3. В последнее время в прессе и Интернете все чаще появляются предложения о готовности поставить технологию пеностекла, проектировать и поставлять заводы. Доходит до того, что за незначительную сумму предлагается приобрести комплект переносного оборудования для заливки пеностекла прямо на объекте, причем в качестве сырья используются речной песок и сода, а источником энергии служит бытовой пропан-бутановый баллон. Такие случаи не будем рассматривать в данной статье. Остановимся на более глубоких заблуждениях. Для понимания проблем технологии пеностекла надо отметить два положения. Во-первых, производство пеностекла является наукоемким, и в структуре себестоимости неизбежно высокую долю занимают непроизводственные инновационные затраты. Во-вторых, технология пеностекла требует значительных капитальных затрат. Исходя из этого условно разделим проблемы потенциальных инвесторов на научно-технологические и финансовые. Современное состояние российской науки характеризуется отсутствием взаимопонимания между инвесторами и учеными. Инвестор не может грамотно поставить задачу, а исследователи также совершенно искренне не понимают конечной цели своей работы. Например, мы получаем запрос из исследовательского центра с просьбой разработать технологию под их патент на изобретение.

Получается, что даже получив патент, авторы не имеют представления о том, на каком промышленном оборудовании могут происходить описанные ими же процессы. Стало уже почти традицией, когда наше производство посещают инвесторы, вложившие средства (от десятков тысяч до десятков миллионов рублей) в «научные разработки технологии пеностекла» и привозят отчеты с «полным описанием», но очень разочарованные тем, что их производство не работает. Естественно желание приезжающих хоть как-то довести дело до реального промышленного производства и вернуть средства, но точно так же естественно непонимание исследователей, написавших отчеты, чего от них хотели. Интересно читать переписку обидевшихся друг на друга вчерашних компаньонов. «Где описание расходных норм?» – вопрошает инвестор. – «Читайте Б.К. Демидовича», – отвечает исследователь. Монографии Б.К. Демидовича [2], [8] являются непревзойденными классическими работами в вопросах пеностекла. Из фундаментальных трудов следует отметить еще монографии И.И. Китайгородского [9] и Ф. Шилла [10]. «Какое оборудование использовать?» – недоумевает потративший средства. – «Берите типовое», – не моргнув глазом отвечает ученый. При этом исследователь полагает, что от него требуется последовательность операций на уровне образца 10_10 см. А инвестор понимает под описанием технологии полную спецификацию оборудования, расходные нормы, план-график на получение промышленных образцов, то есть практически бизнесс-план на уровне девелоперского проекта.

Но еще более интересные взаимоотношения между исследователями и инвесторами возникают, когда последние изначально не заинтересованы в создании производства и лучше ориентируются в банковской или юридической сфере. Действительно, если можно получить средства на инновационный проект под более низкие проценты, чем в коммерческом банке, то надо ли вообще делать промышленный проект? Вполне можно положить деньги в банк под высокие проценты или пустить в оборот, а для написания отчета нанять ученых, чтоб что-нибудь «поисследовали». В качестве отчетов подходит перепечатка работ корифеев, тогда вообще нанимать для написания отчетов никого не надо. В результате особенность технологии пеностекла как наука емкого и материалоемкого производства приводит к инвестиционно-технологической пирамиде – специфическому методу привлечения денежных средств при намеренном или частично вынужденном пони мании, что технологию на существующем уровне реализовать невозможно. Есть и другая сторона этой проблемы. Если финансисты научились «делать деньги» на идее производства пеностекла, то почему бы и ученым не заработать, пользуясь своими профессиональными знаниями? Источником финансирования в данном случае являются всевозможные гранты. Дело доходит до казусов, когда в информации о разработке в одном из городов России технологии пеностекла в качестве иллюстрации промышленных образцов используются фотографии с сайта администрации Пермской области о презентации нашего завода.

Иногда разработчикам удается начать финансирование заведомо невыполнимого проекта или проекта, коммерческая ценность которого в обозримом будущем не определяется. Примером этого является идея «вакуумного пеностекла». Предполагалось, что этот материал должен иметь пониженное давление газов внутри герметичных ячеек. Оставляя в стороне вопрос о практической целесообразности такого паронепроницаемого материала и возможности технического решения задачи, гипотетический выигрыш от снижения коэффициента теплопроводности вряд ли перекроет экономические потери от сложности технологии. Следует отметить, что до сих пор никто не держал в руках этот материал.

Рис. 1. Электронномикроскопические фотографии ячеистых силикатных материалов: a – сверхлегкое пеностекло, полученное по беспорошковой технологии; б – пеностекло производства ЗАО «Пеноситал»; в – газосиликат, изготовленный из порошка стекла на основе вяжущих свойств

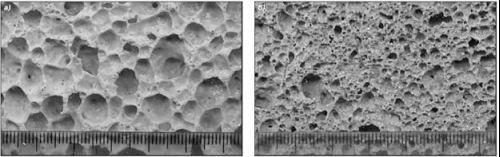

Рис. 2. Структура пеностеклянного материала, полученного: а – из цеолитной породы УстьИлимского месторождения; б – из кирпичной красной глины Карагайского месторождения Пермского края

Наиболее логичным решением для инвесторов является восстановление существовавших производств пеностекла по старым описаниям, но даже действующее производство пеностекла не может обойтись без системной исследовательской работы. Единственный на территории бывшего СССР завод, производящий пеностекло, находится в Гомеле (Белоруссия). Чтобы поддерживать морально устаревшую технологию, проводится интенсивная и не всегда этически безупречная кампания по продвижению собственной продукции (журнал «Белорусский строительный рынок» № 15, 2006 г.) В России до недавнего времени реального производства пеностекла вообще не было. При нынешней ситуации рентабельно производство пеностекла с годовой мощностью не менее 30–40 тыс. м3. Несложно подсчитать, что только оборудование на соответствующую производительность, площади, монтаж и оборотные средства требует несколько сотен миллионов рублей. И нельзя вложить сегодня немного, затем поднакопить и добавить. Опыт показывает, что попытки пойти этим путем – построить сегодня печку, завтра – распиловку, послезавтра – отжиг неизбежно приводят только к убыткам. Поэтому удалось сформулировать основные положения для осуществления наукоемкого проекта промышленного производства пеностекла. Во-первых, это наличие команды специалистов раз личного профиля как в прикладной науке и технологии, так и в финансах и маркетинге. В настоящее время нет ни одного специалиста, способного организовать в одиночку такое высокотехнологичное производство.

Во-вторых, технология должна быть глубоко проработана собственными специалистами с пониманием процесса от молекулярного до аппаратного уровня. Нельзя купить технологию в виде патента или самого полного описания эксперимента: неизбежно при масштабировании или пусконаладке возникнут проблемы, которые могут решить только специалисты, понимающие всю последовательность операций. В-третьих, финансирование проекта должно производиться на достаточно высоком уровне и при непременном наличии четкого графика финансирования. Такой подход к инновационным проектам должен быть для любых новых и эффективных строительных материалов или новых технологий их производства. Поэтому необходимо остановиться на тех направлениях, которые непосредственно примыкают к технологии пеностекла и которые возникнут из нее в строительном материаловедении в ближайшее время. Основываясь на понимании технологии пеностекла как ячеистого материала, полученного из силикатов в пиропластичном состоянии, можно сделать некоторые предположения о тенденциях развития этого направления материаловедения и технологии. Эти тенденции определяются технико-экономическими характеристиками существующей технологии и целесообразностью предлагаемых изменений процессов и освоения новых продуктов.

В процессе варки сырьевого стекла выделяется значительное количество газов, затем стекло охлаждается, диспергируется, в него добавляются вещества, способствующие газовыделению, и нагрев осуществляется повторно. Между тем известно, что силикатообразование и стеклообразование можно осуществлять и при более низких температурах – как раз ориентировочно в температурной области синтеза пеностекла. При этом использование дешевых силикатных материалов в качестве сырья для варки сырьевого стекла или для непосредственно одностадийного синтеза пеностекла будет основополагающей тенденцией в развитии технологии в ближайшее время. Иными словами, существует техническая возможность совместить процессы синтеза стекла и формирования его ячеистой структуры. При этом сырьем могут служить практически любые местные силикатные материалы дисперсного строения как природного (пески, глины, суглинки, цеолиты, песчаники и др.), так и промышленного происхождения (металлургические шлаки, отвалы горно-обогатительных предприятий и др.). На рис. 2 представлены фотографии пеностеклянных материалов, полученных из цеолитовой породы и кирпичной глины, которые по структуре и основным характеристикам близки к пеностеклу.

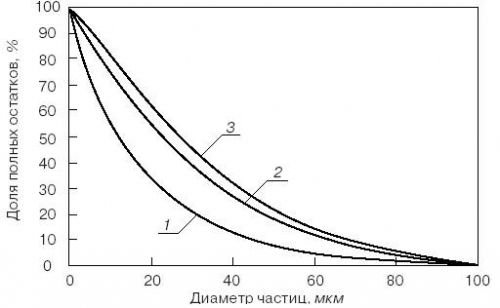

Предложенный подход позволяет не только существенно снизить энергозатраты, но и упростить технологию, снизив количество переделов. Помол стекла является энергоемкой операцией, и опыт эксплуатации раз личных вариантов промышленных дробилок (виброцентробежной и ротационной) показал, что удельные энергозатраты на 1 т порошка стекла находятся в пределах 90–115 кВт • ч/т. Проблема осложняется высоким абразивным износом и энергонапряженностью оборудования. Однако плотность получаемого пеностекла практически всегда зависит от тонины помола [11]. Именно поэтому минимальная плотность получается у пеностекла, когда исходные компоненты имеют молекулярные размеры, то есть порошки вообще не используются и материал изготавливается из растворов и гелей. В этом случае удается достичь толщины стенок ячейки менее 1 мкм и плотности менее 70 кг/м3 (рис. 1а). Но при использовании порошков естественным решением для снижения затрат на производство представляется отказ от искусственного помола и использование природных дисперсных материалов. На рис. 3 приведены данные по дисперсному составу исходного стекла производства пеностекла ЗАО «Пеноситал» и дисперсных природных силикатов, из которых были получены образцы, представленные на рис. 2. Наличие в составе всех порошков высокодисперсной фракции позволяет использовать все указанное дисперсное силикатное сырье. Естественно, что в рамках описываемой технологии пеностеклянных материалов имеется возможность получать ячеистые материалы практически из любых видов дисперсного силикатного сырья. Другим преимуществом этого направления является возможность создания производств на местном сырье в любом регионе.

Значительное количество бесчисленных бизнес-планов производства пеностекла, широко представленных в Интернете, ориентируется именно на бытовой стеклобой и его утилизацию. Можно предположить, что эта тенденция со временем перестанет быть преобладающей. Во-первых, это связанно с несовершенством природоохранного законодательства в стране. В мировой практике обычно за утилизацию стекла выплачивают из экологических фондов государства или предприятия получают налоговые льготы [12]. В России стеклобой приходится покупать по коммерческим ценам, а это при росте объемов производства требует вовлечения привозного сырья, что снижает рентабельность процесса. Во-вторых, использование для производства пеностеклянных материалов сырья, альтернативного стеклобою, существенно расширяет технологические возможности процесса. Среди других резервов технологии следует особо остановиться на самой энергоемкой стадии – термообработке. Так, затраты на производство 1 м3 гранулированного пеностекла составляют примерно 200–250 кВт • ч, блочного – 500–600 кВт • ч. В первом случае отсутствует необходимость нагрева форм и системы транспортировки, поэтому существенный резерв экономии в случае блочного пеностекла может быть достигнут при снижении материалоемкости форм и транспортных систем.

Причем вариант полного отказа от форм позволяет свести к минимуму и механическую обработку готовых изделий. Действительно, использование вяжущих свойств порошка стекла [13] допускает изготовление заготовок требуемой конфигурации, которые при термообработке увеличиваются в размерах, но сохраняют форму (рис. 4). Потребителем такой продукции может быть гражданское строительство, химическая промышленность и строительство продуктопроводов. Другим результатом развития этого направления мог бы стать выход на рынок облицовочных материалов. На рис. 4 видно, что изделия имеют чистый белый цвет, а при существующем спектре колеровочных добавок можно получать практически любые цвета и оттенки непосредственно в процессе термообработки. Отдельно следует обратить внимание на структуру поверхности получаемого материала. Если срез пеностекла может со временем загрязниться вследствие ячеистой структуры, то поверхность облицовочного материала легко чистится и моется. Перспективным направлением является расширение эксплуатационной ниши пеностекла при увеличении его плотности. В журнале «Строительные материалы» уже сравнивался поризованный кирпич с пустотелым [14]. Было убедительно показано, что с точки зрения строительного материаловедения стеновой штучный материал с кажущейся плотностью ниже 1000 кг/м3 востребован современными строительными технологиями, но занимающий эту нишу пустотелый кирпич экструзионного типа не удовлетворяет строителей по ряду требований. В качестве возможной альтернативы пустотелому кирпичу предлагается поризованный кирпич. Ту же нишу занимают в настоящее время пенобетон различной плотности и природные материалы типа армянского туфа (там, где они есть в наличии).

Между тем пеностекло плотностью выше 400 кг/м3 уже достигает требуемых характеристик по прочности и значительно превосходит тот же пустотелый кирпич по теплоизоляционным свойствам. Вопрос стоимости материала и технологии изготовления тоже решаем. Если смотреть на материал и его производство с понимания технологии пеностекла пятидесятилетней давности, то производить такой материал сложно – необходима распиловка каждого блока. А при прочности материала выше 5 МПа и твердости стекла это представляется утопией. Однако использование описанного выше варианта обжига сформованных блоков позволяет отказаться от распиловки. Такая технология позволяет выпускать блоки требуемых размеров без дополнительной механической обработки, а отсутствие форм при обжиге допускает создание высокопроизводительных автоматизированных производств. При этом штучные блоки заданной формы и размеров плотностью 250–1200 кг/м3 уже получены промышленно. Таким образом, можно заключить, что потенциальные возможности использования пеностекла гораздо шире, чем кажутся. В ближайшее время можно ожидать выход пеностеклянных материалов на новые рынки сбыта как территориально, так и функционально.

Рис. 3. Дисперсный состав силикатного сырья: 1 – цеолитная порода УстьИлимского месторождения; 2 – кирпичная красная глина Карагайского месторождения; 3 – сырьевое стекло промышленного производства ЗАО «Пеноситал»

Рис. 4. Фотография блоков пеностекла, полученных без использования жаропрочных форм и без дополнительной механической обработки

С анализом российского рынка теплоизоляции Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок теплоизоляционных материалов в России».