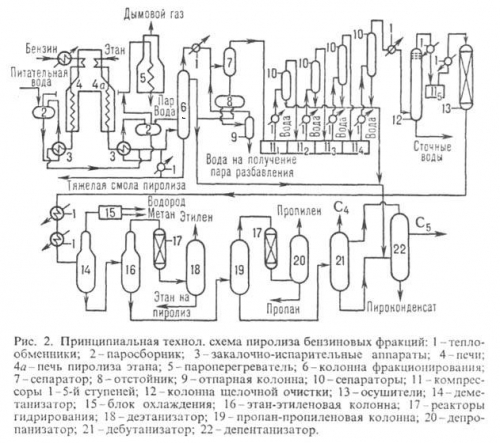

Описание промышленных установок пиролиза. Принципиальная технологическая схема установки ЭП-300 производительностью 300 тыс. тонн этилена и до 150 тыс. тонн пропилена в год включает узлы собственно пиролиза, а также узлы подготовки, компримирования, очистки, осушки и разделения пирогаза. Технологическая схема пиролиза газа этан/пропан мало отличается от таковой для тяжелого сырья. Но чем тяжелее сырье, поступающее на олефиновую установку, тем больше усложняется оборудование и тем оно дороже. Для производства одного и того же количества олефинов печи крекинга газойля должны перерабатывать в пять раз больше сырья, чем печи крекинга газа. При проектировании установок, рассчитанных на большие объемы сырья, учитывают такие факторы, как размер труб, необходимых для нагревания сырья, оптимальное время пребывания в реакторе для каждого вида сырья, а также режим процесса – давление, температуру и соотношение сырья и водяного пара в исходной смеси. Ниже представлена технологическая схема пиролиза нефтяных фракций на установке ЭП-300

Пиролиз проводят в обогреваемом реакторе (пирозмеевике) в неизотермическом. режиме, обычно с монотонным повышением температуры по длине потока. Основные факторы, влияющие на результаты пиролиза - температура реактора, время пребывания сырья в реакционной зоне и концентрация разбавителя - водяного пара. Пиролиз проводят в специально сконструированных пиролизных печах трубчатого типа. До 1960-х гг. применяли печи с горизонтальным расположением змеевиков в радиантной секции с производительностью по этилену до 20 тыс. т/год. В современных печах применяют вертикальное расположение змеевиков радиантной секции, а конвекционную помещают в верхней части печи. Такие печи пиролиза характеризуются высокой поверхностной плотностью теплового потока (до 185 кВт/м2), высоким тепловым КПД (до 94%) и производительностью (до 113 тыс. т/год), имеют змеевик небольшой длины (25-35 м). На современных крупнотоннажных производствах обычно используют параллельно работающие установки для пиролиза нефтяной фракции и этана (на 8-9 установок для нефтяной фракции 1-2 установки для этана). В ходе производства необходимо сохранить возникающие уже на первых стадиях процесса индивидуальные алкены, так как именно они и есть целевые продукты пиролиза. Для этого применяют метод закалки, который позволяет остановить цепные реакции рекомбинации химических радикалов резким снижением температуры. На практике для этого максимально повышают температуру в пиролизных печах, максимально увеличивают скорость подачи сырья в змеевик, а в заключение, по выходе продуктов пиролиза из печи, резко охлаждают их в специальном устройстве - закалочно-испарительном аппарате. Продукты пиролиза сначала охлаждают до 400 0C в закалочно-испарительных аппаратах (в них получают насыщенный водяной пар с давлением 12 МПа, который после нагрева в пароперегревателе до 540 0C применяют для энергопривода компрессоров и насосов). В узле подготовки полученный газовый поток охлаждают до 1800C смешением с циркулирующей тяжелой смолой и фракционируют с выделением собственно пирогаза, пиро-конденсата и воды. В узле компримирования, очистки и осушки пирогаз сжимают до 1,9-4 МПа пятиступенчатым компрессором с охлаждением и выделяют жидкие углеводороды после каждой ступени сжатия. После 4-й ступени пирогаз подвергают очистке от H2S и CO2 (при 1,9 МПа), а после 5-й-осушке цеолитом (при 4 МПа). В узле газоразделения происходит низкотемпературная ректификация с выделением индивидуальных продуктов. Этан-этиленовую и пропан-пропиленовую фракции подвергают селективному гидрированию для удаления ацетилена, аллена, метилацети-лена (источником водорода является водородная фракция пирогаза). При комплексном химимческом использовании продуктов пиролиза выделяют также ацетилен и его производные. Выход и состав газообразных и жидких продуктов пиролиза зависит от свойств сырья и режима процесса (табл. 1.6). |