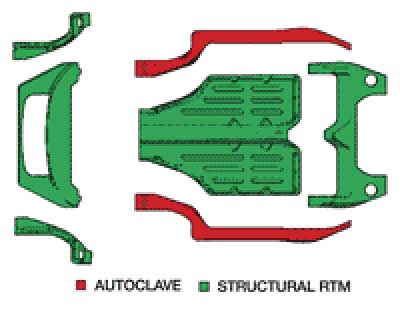

Семь модулей образуют шасси. Пять (зеленый цвет) будут сделаны вне линии при помощи процесса RTM, затем соединены вместе в сборной форме для укладки оставшихся двух модулей – коромысловых панелей (красный цвет) – которые связывают модули вместе. Собранное шасси затем отверждается в автоклаве. Источник: ATR Конструкция шасси содержит ламинат без сердцевины, толщина которого варьируется от 1.5 мм до 10 мм, с интегрально сделанными пустотами в форме луча в стратегических областях для достижения необходимой жесткости. Шасси сделано из 5 основных модулей – половой поддон, модуль топливного бака, инструментальная панель и левая и правая «А»-образная стойки – которые спроектированы специально для производства процессом закрытого формования RTM, в раздельных матрицах. Части, сделанные посредством процесса RTM, планируется уложить вместе в единую сборную форму. Ключом к заключительной сборке являются коромысла – две длинных детали каркаса на каждой стороне шасси, которые формируют нижние дверные пороги. Эти детали сконструированы для интеграции остальных пяти модулей для формирования единого шасси. По словам Сантони, коромысла будут сделаны посредством мокрой укладки в конечной сборной матрице, и слои будут частично заламинированы внахлест на каждый их других компонентов. Соединенные модули будут отверждены как единое целое, без связанных стыков, в едином автоклавном цикле отверждения. Хотя и рассматривался процесс без использования автоклава, Сантони говорит, что автоклав необходим для подачи достаточного давления укрепления и тепла, чтобы полностью отвердить коромысла и крепко соединить компоненты вместе.

Шасси «пространственная рама» от ATR является полностью композитной конструкцией, которая может быть подогнана под характерную конструкцию автомобиля. Металлические крепежные элементы для подсоединения различных частей автомобиля монтируются в шасси на этапе производства. Источник: ATR «Принцип состоит в том, чтобы сделать часть с высокой структурной интеграцией и стабильностью размеров, без сочленений или соединительных деталей, в то же время оптимизируя производственный процесс с низкими затратами и автоматическим закрытым формованием RTM настолько хорошо, насколько это возможно», - констатирует Сантони. «Заключительный процесс мокрой укладки коромысел является компромиссом, но та консолидация конечной части, которой мы достигли, означает, что шасси не содержит стыков или других областей, которые слабее чем основной композитный материал – это действительно цельное шасси по сравнению с многочисленными сварными частями в алюминии». С использованием этой интегральной стратегии объединения частей, целью ATR является производство 20 пространственных шасси в день – это скорость производства, которая, по мнению компании, которая должна быть достигнута для входа на рынок автомобилей класса GT. |