Еще немного о декорировании в процессе формования

В этом году среди полдюжины финалистов было и декорирование в процессе формования (IMD):

• Похожие на кожаные покрытия инструментов и дверных панелей изготавливаются с помощью напыления PUR мягкой на ощупь краски в форму с немедленным последующим закрытием формы и впрыскиванием пенопласта PUR. Они производятся Faurecia Interior Systems в Германии для Mercedes-Benz.

• На предприятии Carplastic Plant компании Visteon Corp. в Монтерее, Мексика, осуществляется горячее формование покрытия из TPO для Honda Civic I.P. со впрыском полипропиленовой подложки прямо за ним.

• Панорамный модуль крыши для Opel Zafira компании GM производится Webasto AG, Штокдорф, Германия с использованием преформ из устойчивой к атмосферным воздействиям блестящей пленки Lexan SLX от компании GE Plastics, поддерживаемой пенопластом PUR, армированным непрерывным стекловолокном.

• Панели коромысел клапанов для 2006 Buick Lucerne и отделка приборной панели для Jeep Liberty являются, по имеющимся данным, первым примером массового производства горячим формованием лакокрасочной пленки “из толстого листа” с поверхностным покрытием класса A для панелей внешней отделки. Обе детали формуются Durakon Industries, Лапир, Мичиган, из листа из TPO, ламинированного к пленкам сухой окраски. Объем производства составляет 250,000 для коромысел и 50,000 для отделки.

• Изготовленное горячим формованием внешнее покрытие из TPO с окрашенной пленкой Soliant также используется для декорирования средней двери класса A пикапа компании General Motors 2005 г. Colorado/Canyon. Она формуется Carlisle Engineered Products, Ливония, Мичиган.

• Автомобильная группа компании Johnson Controls Inc., Холланд, Мичиган, использует свою технологию “Частичного формования сзади” для литьевого формования цельной панели внутренней отделки двери для 2006 Chevy Impala. Детали из различных мягких виниловых покрытий свариваются вместе в единое целое и загружаются с помощью робототехнического устройства в форму при поддержке компессионно-литьевого формования низкого давления с последовательным открытием задвижек. Этот метод позволяет обойтись без клея и сопутствующих ему летучих органических соединений. В отделочную панель можно рентабельно включить множество цветов или текстур.

• Ламинация коврового покрытия в процессе формования является выдающимся свойством изготовленной выдувным формованием крышки для поставляемой по желанию покупателя системы управления нагрузкой 2005 Ford Escape, Mariner, и Tribute SUV. Компания Lear Corp. из Фремонта, Огайо, осуществляет выдувное формование из армированного стекловолокном полипропилена с использование патентованной технологии усиления внутренними ребрами от Lear. Такая технология, которая на протяжении трех-четырех лет использовалась для формования полок для мелких вещей и пола багажника, включает частичное предварительное выдувание, в то время как движущиеся металлические лопасти толкают одну из сторон заготовки для выдувания, создавая пары ребер, которые сливаются с другой стороной заготовки в одной и той же точке. Затем лопасти убираются, и окончательное выдувание скрепляет два ребра в одно более толстое ребро.

Крупные детали внешней оснастки

Победителем как в категории Внешние детали кузова, так и Гран При, стал встроенный багажник из SMC для пикапа 2006 Honda Ridgeline. Сформованное Meridian Automotive Systems в Хантигтоне, Индиана, состоящее из 10 частей основание багажника из SMC низкой плотности, армированного сталью с габаритами 4 x 5 футов, и высокопрочного SMC имеет грузоподъемность 1100 фунтов. Выемка глубиной 20 дюймов дает 8.5 кубических футов запираемого и защищенного от воздействия атмосферных явлений места для хранения, а также место для поддона запасного колеса.

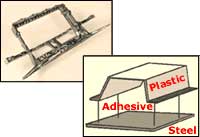

Новый вид гибрида пластмассы и металла, использованный при изготовлении переднего крепежного устройства VW Polo: сталь связывается с наполненным непрерывным стекловолокном полипропиленом с помощью связывающего вещества компании Dow LESA, которое не нуждается в грунтовочном покрытии. Теперь стало возможным производство замкнутых профилей балок коробчатого сечения.

Композиты с углеволокном продолжают прокладывать себе дорогу в автомобильной промышленности. Щитки класса A из углеволокна и эпоксидного полимера для автомобиля 2006 Corvette Z06 являются наиболее масштабным применением на сегодняшний день (7000 автомобилей в год) для такого композита при изготовлении внешних деталей кузова. Детали весят 3.5 фунтов каждая, по сравнению с 9.5 фунтами для щитков, изготовленных с помощью RRIM, которые они заменяют. Средняя толщина составляет 1.2 мм по сравнению с 3.5 мм для RRIM. Затраты на материал составляют на один щиток в три раза больше, чем при использовании RRIM, но экономия на инструментарии, ломе и вспомогательной сборке (за счет интеграции скоб и исключения деталей опор из SMC) позволяет сделать общие затраты на детали конкурентоспособными.

Детали изготавливаются автоклавным формованием Vermont Composites, Беннингтон, Вермонт. По имеющимся данным, однонаправленные углеродные пленки обеспечивают лучшее покрытие, чем тканое покрытие, и стоят вполовину меньше. Эпоксидный материал G83 компании Toray “отверждается с зажимом” менее, чем за 10 минут при 2900 - 3000 F. Оборудование, сконструированное так, чтобы обеспечить максимальный поток воздуха в автоклаве, позволило сократить общую продолжительность цикла до 85 минут со 120 мин., которые ранее были необходимы для формования капота для 2005 Corvette из углеволокна и эпоксидного материала. В дальнейшем ставится задача довести продолжительность цикла до значения менее часа.

Расширение использования вспениваемых гранулированных полимеров

Многоместное неразделённое сиденье из EPP (слева) и ободок сидения из xEPE (справа) были двумя из трех финалистов, которые были сформованы из полиолефиновых пенопластов со вспененными гранулами.

В число финалистов вошли три сформованные с парораспределителем пенопласта со вспениваемыми гранулированными полимерами. Одним из них был ободок сидения для 2006 Chevrolet Impala. Ободок представляет собой окаймление для повышения комфортности, которое расположено вокруг зоны заднего сидения, и включает подголовники и валик, выполненные в виде одной детали. В то время, как при использовании пенопласта РUR потребуются провода для опоры, здесь такая необходимость исключена за счет использования сшитого полиэтилена со вспениваемыми гранулированными полимерами Arpex (xEPE). JSP International производит и реализует гранулы, а также формует детали для Lear Corp., Саутфилд, Мичиган. По имеющимся данным, Arpex более долговечен и весит меньше, чем пенопласт из PUR, из которого нельзя сформовать такую деталь как цельный компонент без угрозы разрыва. Также, xEPE формуется быстрее, и позволяет создавать очень тонкие участки—6 - 7 мм— в переходной части между подголовниками.

Компания JSP также сформовала поднимающееся многоместное неразделённое сиденье для той же сборки сидения. Для изготовления этой детали использовался полипропиленовый пенопласт со вспененными гранулами (EPP) Arpro компании JSP и стальное крыло петли, изготовленное заливкой, с использованием надеваемых поверх подушек из пенопласта PUR. Применение EPP позволяет производить значительно более тонкую сборку, оставляя место для хранения под сидением.

ЕРР Arpro также служит EPP в качестве опорной кольцевой структуры для поставляемой по желанию клиента задней системы управления нагрузкой для автомобилей 2005 Ford Escape/Mariner/Tribute SUVs. Компания SCA Packaging North America, Овоссо, Мичиган, сформовала ее для Lear.

Инновации в области материалов

Финалистом в категории «Материалы» был нанокомпозит из полипропилена и полистирола, в котором наноглина выступала в качестве агента, улучшающего совместимость. Этот материал с высокой устойчивостью к образованию царапин был разработан немецкой фирмой- составителем компаундов Putsch GmbH с использованием глины с органической обработкой Nanofil от компании Sud-Chemie из Германии (офис в США в Луисвилле, Кентукки.) Наносплав Elan XP с окрашиванием в процессе формования был использован при изготовлении вентиля нагревателя для 2005 Audi A3. Три других внутренних применения были для автомобилей 2006 г.

Putsch смешивает наноглину с полипропиленом и затем добавляет полистирол, который “прячется” от несовместимого с ним полипропилена в пространствах между частично отслаивающимися слоями глины. Сообщается, что в результате образуется небольшая глянцевость, высокая текучесть, низкое коробление и ударопрочность, сопоставимая с ABS. Получаемые детали не деформируются и имеют значительно более низкую плотность, чем наполненный неорганическим материалом полипропилен.

Победителем в категории «Материалы» был Hostacom CA199P компании Basell, в компании говорят, что это первый реакторный ТРО с окрашиванием в процессе формования, обладающий низкотемпературной жесткостью, которая делает его пригодным для производства чехлов воздушных подушек безопасности. Изготовленный из Catalloy компании Basell с помощью технологии реакторного создания сплавов, материал содержит 70% каучука и имеет температуру охрупчивания –600 F. Он используется для изготовления воздушных подушек безопасности от Autoliv, Обурн Хиллс, Мичиган для Buick Lucerne.

Низкотемпературная жесткость также является существенным свойством Lexan EXL 1414H от компании GE Plastics, поликарбонатно-силоксанового сополимера, который используется для покрытия воздушной подушки безопасности для автомобилей 2006 Cadillac DTS и Buick Lucerne. Смола используется компанией Lear для формования цельной дверцы отделения для подушки безопасности, интегрированной в приборную панель и снабженной петлей.

Гран При получил встроенный багажник из SMC для пикапа 2006 Honda Ridgeline. Сборка с глубиной 20 дюймов дает пространство для хранения в 8.5 кубических футов и дает грузоподъемность в 1100 фунтов.

Материал полностью сохраняет свою эластичность (без фрагментации) во время разворачивания подушки при –400 C. Lexan EXL значительно жестче при низких температурах, чем PC/ABS, имеет более высокую устойчивость к воздействию химических веществ, чем простой PC, и может похвастаться более высокой текучестью и очень высокой прочностью линии спая.

Победитель в Экологической категории характеризуется как “первое в мире крупномасштабное использование (40 тонн в год) армирования природным волокном для наружного применения”. Чехол для запасного колеса для мини-кара 2005 Mercedes-Benz класса А изготовлен из отлитого под давлением полипропилена и манильской пеньки, полученной от растения, родственного банану, растущего на Филиппинах. Деталь была сформована Rieter Automotive Systems, Винтертур, Швейцария. (Для получения более подробной информации, см. раздел Learn More).

О другом финалисте Экологической категории сообщается, что это первое использование полностью утилизированного материала для такого высокоэффективного применения, как трансмиссия с экстремальными требованиями к физическим свойствам и обеспечению безопасности. По этой причине, ожидается расширение внедрения утилизированной пластмассы в производство автомобильных деталей. Модуль переключения передач для 2005 Saturn Ion и Vue и Chevrolet Equinox и Malibu изготовлен из 33% наполненного стекловолокном найлона 66, который утилизирован для повторного использования из промышленного лома компанией A. Schulman, Inc.. Переключатель сформован и собран SL America, Клинтон, Теннесси, для более, чем 500,000 машин в год с использованием 700,000 фунтов отходов найлона. GM экономит 38% на затратах на материал без необходимости изменения инструментария или конструкций деталей для перехода на работу на новой смоле. Сообщается, что качество обработки и поверхности при использовании утилизированного материала даже выше.

Новой областью автомобильного инжиниринга является защита пешеходов от ударного воздействия. AKsys GmbH из Вормса, Германия, и Gastonia, Северная Каролина, разработали специальную балку за передней приборной панелью, которая изготавливается литьем под давлением из листа PP стекломат /термопласт (GMT). AKsys получила нужный уровень жесткости за счет укладывания друг на друга в различных сочетаниях GMT с расщепленным стекловолокном и листов с тканым волокном GMTex от компании Quadrant.

Заботясь о безопасности пассажиров General Motors использовала жесткий пенопласт высокой плотности PUR для наполнения крышек коромысел автомобилей 2006 Cadillac DTS и Buick Lucerne. Сообщается, что это первое крупномасштабное применение такого типа. RIM используется для впрыска 10.5 фунта Betafoam от Dow на каждое коромысло с помощью инфракрасного определения заполнения. Уменьшение массы используемой стали позволяет сэкономить 11 фунтов на автомобиль. Dow Automotive разработала новый химический состав полиола, который обеспечивает быстроту реакции, низкое количество выделяющегося тепла, а также хорошие механические свойства.