Научно-технический прогресс различных отраслей народного хозяйства во многом зависит от разработки материалов, обладающих комплексом заданных свойств. Особенно большое значение имеют материалы многоцелевого назначения, к таким относятся органосиликатные композиции, изготавливаемые ЗАО «Морозовский химический завод» (создан на базе 3 цеха ГУП «Завод им. Морозова»).

Органосиликатные композиции (ОСК) представляют собой суспензии мелкодисперсных слоистых силикатов, оксидов металлов и пигментов в толуольных растворах полиорганосилоксанов с разветвленным строением молекул. Именно, сочетание компонентов, входящих в состав ОСК, определяет характерные для этих материалов комплекс уникальных свойств.

Химическая природа ПО, а также наполнителей, входящих в состав ОСК, обеспечивают высокие электроизоляционные свойства покрытию (удельное объемное сопротивление не менее 1 1012 Ом, электрическая прочность не менее 10,0 кВ/мм). Гидрофобность, морозостойкость, проницаемость, физико-химические свойства определяются природой органического радикала у атома кремния, молекулярной и надмолекулярной структурой пленкообразователя. Уникальный состав ОСК придает покрытию высокие эксплутационные показатели: атмосферостойкость, химстойкость, бензостойкость, работают в широком интервале температур от -60-900оС и др. В процессе изготовления органосиликатных композиций (ОСК) происходит механохимическая прививка молекул полиорганосилоксанов на поверхности частиц кремния наполнителей. В результате этого процесса в близи поверхности наполнителя образуются зоны уплотненной структуры пленкообразователя. При большом объемном содержании наполнителя в эту зону будет вовлечен весь ПО. Это приводит к максимуму механической, адгезионной прочности и изолирующей способности покрытия. Защитное действие ОСК. ОСК обладают уникальными защитными свойствами. Уникальность защитных свойств обуславливается: 1) Использованием в составе ОСК кремнийорганических полимеров с высокой степенью гидрофобности. 2) Применением чешуйчатых наполнителей. Применение таких наполнителей, как: слюда, тальк, алюминиевая пудра, придают низкую проникающую способность покрытию за счет особенности формы частиц (частицы наполнителей имеют чешуйчатую форму). Увеличивается диффузионное расстояние для воды и агрессивных веществ, например кислорода или ионов, вызывающих коррозию, от поверхности покрытия до поверхности метала, вследствие чего затрудняется проникновение агрессивной среды через покрытия к поверхности субстрата. 3) Механохимическая модификация поверхности частиц наполнителей кремнийорганическим полимером в процессе приготовления композиции. Что способствует понижению фотохимической активности всех пигментов [фотохимическая активность пигментов (ФХА) - способность пигментов фотохимически сенсибилизировать окислительно-деструкционные процессы, вызывающие разрушение пленкообразователей вблизи поверхности пигментных частиц ]. 4) Высокая степень уплотнения структуры ПО силикатными наполнителями и оксидами металлов. 5) Пассивирующее действие свинцовых кронов – торможение анодной составляющей коррозионного процесса. 6) Щелочной характер талька – его противокоррозионное действие и торможение катодной составляющей коррозионного процесса.

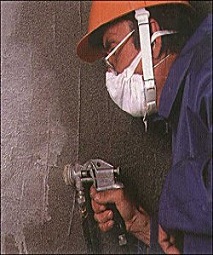

Покрытия из атмосферостойких органосиликатных композиций ОС-12-03 ТУ-84-725-78 различных цветов обладают высокой атмосферо-, цвето- и светостойкостью, а также являются паропроницаемыми и гидрофобными[гидрофобность - способность материала не смачиваться водой], срок безремонтной эксплуатации на фасадах зданий и сооружений составляет 20 и более лет (здания, окрашенные ими, в течение многих лет сохраняют привлекательный внешний вид и выглядят, как свежеокрашенные). Также покрытия обладают высокой коррозионной стойкостью. Срок эксплуатации в различных климатических зонах (в умеренном, умеренно-холодном, холодном климате) на металлических конструкциях составляет 15 и более лет. Большим преимуществом является ремонтопригодность в случае каких-либо нарушений покрытий. Органосиликатные композиции (ОСК) обладают высокой укрывистостью 60-140 г/м2 за счет высокой кроющей способности пигментов, входящих в их состав. В отличие от многих лакокрасочных материалов, ОСК могут наносится при отрицательных температурах (до минут 30 0С), а также легко выдерживают резкие перепады температур (-60 до +500 оС). Являются термостойкими материалами: покрытия из органосиликатной композиции ОС-12-03 выдерживает до 300 оС , из термостойких органосиликатных композиций горячего отверждения до 900 оС. Большим преимуществом органосиликатных композиций (ОСК) является то, что после высыхания покрытие становится трудно горючим. Покрытие из органосиликатной композиции ОС-12-03 ТУ 84-725-78 по результатам испытаний ВНИИПО МВД России (сертификат пожарной безопасности № ССПБ.RU. ОП002.Р.01118 от 15.11.2002 г.) имеет группу горючести Г1 (слабо горючее по СНиП 21-01-97), трудно сгораемое по СТ СЭВ 2437-80; группу В1 (трудновоспламеняемое по СНиП 21-01-97), группу Д1 (с малой дымообразующей способностью по СНиП 21-01-97), группу Т2 (умеренно опасное по токсичности продуктов горения по СНиП 21-01-97) Более того материалы, пропитанные органосиликатными композициями (ОСК), например картон, переходят в разряд трудно горючих.

На основе ОСК были получены многочисленные составы для защиты от атмосферной и химической коррозии, термостойкие, радиационностойкие, термостойкие, электроизоляционные, химстойкие материалы. С началом применения органосиликатных материалов были решены проблемы создания: - долговременной декоративной атмосферостойкой защиты фасадов зданий и сооружений, - противокоррозионной защиты опор линий электропередачи, опор контактной сети железных дорог, - антикоррозионной атмосферостойкой защиты строительных конструкций, технологического оборудования, трубопроводов, пролетных строений мостов, транспортных тоннелей, - противокоррозионной защиты закладных деталей железобетонных конструкций, - радиационностойких и легко дезактивируемых покрытий для атомных электростанций, - противокоррозионных, термостойких покрытий для трубопроводов водяных сетей и другого назначения при подземной прокладке, а также при наземной прокладке, - термостойких покрытий дымовых труб, - химстойких, бензостойких противокоррозионных покрытий, - высокотемпературных (до 500ºС) тензорезисторов, термометров сопротивления (до 700ºС), - термостойких покрытий (до 900 ºС) для различных областей применения, и др.

Источник: tdmhz.ru |