Существо синтеза метанола заключается в том, что синтез-газ сжимают турбокомпрессором, смешивают с непрореагировавшим газом и направляют в теплообменник, где газовая смесь нагревается до заданной температуры отходящими газами. Далее смесь газов поступает в колонну синтеза, где осуществляется целевой процесс. Выходящие из колонны синтеза продукты реакции поступают в теплообменник, где они нагревают газовую смесь, идущую на синтез, затем проходят через холодильник-конденсатор и поступают далее в сепаратор. В сепараторе спирт отделяется от непрореагировавших газов, которые циркуляционным компрессором возвращаются в технологический процесс. Технологический процесс протекает при температуре 250 300oC, давлении 10 МПа с применением катализаторов оксидов цинка, хрома, меди. У описанной схемы получения метанола через синтез-газа имеются недостатки. При нынешних масштабах его производства 20 млн.т в год целесообразно использование процесса, однако при внедрении метанола в качестве массового автомобильного топлива возникают глобальные проблемы производства метанола из-за высокой стоимости процесса и материальных затрат. В настоящее время 75% общей стоимости производимого метанола приходится на получение самого синтеза-газа, а также 70% всех капитальных затрат и огромное количество энергии. Из расчетов следует, что нерентабельно любое производство мощностью менее 1 млн.т/год. Из этого следует, что указанные производства имеют большие начальные затраты и большие сроки окупаемости. Известна установка для производства метанола, основанная на способе прямого гомогенного окисления метана (см. статью В.С.Арутюнова, В.И.Веденеева и Н.Ю. Крымова."Из метана метанол", "Химия и жизнь", 1992, N 7, с.35-38). Существо способа получения метанола путем прямого гомогенного окисления метанола заключается в том, что метан и кислород под давлением в 75 100 атм нагревают в пределах 350 400oC и подают в реактор-прямоточную трубу с последующей циркуляцией реакционной смеси. Установка для производства метанола, основанная на указанном способе, содержит технологические трубопроводы подачи метана и кислорода соответственно турбокомпрессором и нагнетателем через подогреватель газов в реактор, выполненный в виде прямоточной трубы и связанный с холодильником-конденсатором, причем последний сообщен дополнительным технологическим трубопроводом с входом турбокомпрессора, и станцию управления. Недостатком известной установки для производства метанола является относительно низкая производительность, так как за один цикл в метанол превращается лишь небольшая часть метана около 3%

Известно, что смесь метана с кислородом или воздухом при поджигании может взрываться. Наиболее сильный взрыв получается, если смешать метан с кислородом в объемном отношении 1:2. Оптическое отношение объемов при взрыве метана с воздухом 1:10. На основании изложенного известная установка для производства метанола не безопасна. Наиболее близким техническим решением к заявляемой установке является установка для производства метанола, указанная в статье В.С.Арутюнова, В.И. Веденеева и Н. Ю. Крылова. "Из метана-метанол" (см.журнал "Химия и Жизнь", 1992, N 7, с.35-38). Цель изобретения повышение производительности и безопасности установки. Для достижения указанной цели изобретения известная установка для производства метанола, содержащая технологические трубопроводы подачи метана и кислорода соответственно турбокомпрессором и нагнетателем через подогреватель газов в реактор, выполненный в виде прямоточной трубы и связанный с холодильником-конденсатором, причем последний сообщен дополнительным технологическим трубопроводом с входом турбокомпрессора, и станцию управления, снабжена эжектирующими устройствами, кожухом, охватывающим среднюю часть прямоточной трубы реактора, и обратным клапаном, установленным в дополнительном технологическом трубопроводе, подогреватель газов выполнен в виде цилиндрического теплоизолированного от внешней среды корпуса, в котором смонтированы прямоточная теплопроводящая труба, сообщенная одним концом с выходом турбокомпрессора, а другим концом с входом прямоточной трубы реактора, секционный тепловой электрический нагреватель, электрически связанный через регулятор напряжения с источником электропитания и установленный в теплопроводящем корпусе, контактирующем с прямоточной теплопроводящей трубой, и теплопроводящий преобразователь для кислорода, сообщенный своим входом с выходом нагнетателя кислорода, а выходом с дополнительным входом реактора, размещенным на другом конце прямоточной трубы, при этом участок средней части прямоточной трубы реактора выполнен перфорированным и совместно с кожухом выполнен в виде кольцевой герметичной полости, сообщенной трубопроводами с холодильником-конденсатором, а во входах прямоточной трубы реактора установлены эжектирующие устройства. Кроме того, для достижения указанной цели изобретения теплопроводящий преобразователь для кислорода выполнен в виде двух пустотелых колец, одно из которых сообщено с выходом нагнетателя кислорода, а другое с дополнительным входом реактора, причем кольца сообщены между собой прямоточными трубами, охватывающими электрический нагреватель; участок средней части прямоточной трубы реактора снабжен по меньшей мере двумя сетками, размещенными напротив выходов эжектирующих устройств и изготовленными из платинового сплава; подогреватель газов снабжен теплопроводящими пластинами, контактирующими с корпусом электрического нагревателя и прямоточными трубами теплопроводящего преобразователя для кислорода. При патентных исследованиях не обнаружена заявляемая совокупность признаков установки для производства метанола для достижения цели изобретения. Из анализа совокупности существенных признаков установки следует, что предложенные новые подогреватель газов и реактор при наличии новых технологических связей обеспечивают повышение производительности и безопасности установки. Повышение производительности установки достигается за счет встречно направленных потоков метана и кислорода, обеспечивающих интенсификацию взаимодействия газов, формируемых и ускоряемых эжектирующими устройствами, при этом эжектирующие устройства исключают в передней и задней частях реактора образование застойных зон, что повышает безопасность установки. Специалистами института химической физики им. Н.Н.Семенова установлено, что скорость образования метанола при окислении метана, а также других протекающих реакций в реакторе, увеличивается по мере уменьшения содержания в смеси одного из исходных газов кислорода, что повышает эффективность процесса почти на 20% В предлагаемой установке нагнетаемая под давлением в 7,5 10 МПа в реактор газовая среда, состоящая преимущественно из метана и кислорода, регулируется посредством регулятора соотношения газов в объемном соотношении метан: кислород, равном (0,7-2,1):1. При таком соотношении газов не возникают условия для взрыва при их утечке из агрегатов установки. Таким образом, совокупность признаков обеспечивает достижения цели изобретения. По мнению заявителя, техническое решение является новым, так как не известно из уровня техники. Техническое решение имеет изобретательский уровень, так как для специалиста явным образом не следует из уровня техники в данной области. Техническое решение промышленно применимо в виду того, что признаки могут быть промышленно освоены на предприятиях химической промышленности.

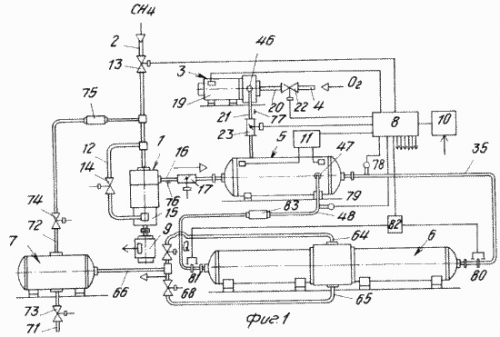

Фиг. 1 схематично изображена установка для производства метанола

с блок-схемой управления, общий вид

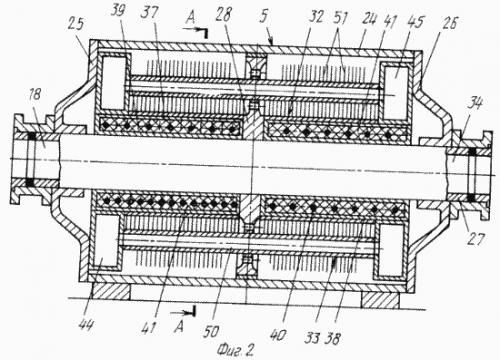

Фиг. 2 то же, продольный разрез подогревателя газов, в увеличенном масштабе |