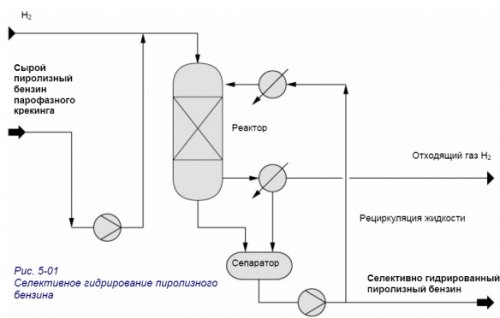

Каталитические способы гидрирования оказались наиболее подходящими технологиями для удаления таких примесей как диолефины, олефины, сера, азот и кислород. Гидрирование пиролизного бензина В связи с высоким содержанием диолефинов сырой пиролизный бензин из печей парофазного крекинга склонен к полимеризации и образованию смол даже при хранении в емкостях под азотной подушкой. Так как высокие температуры способствуют полимеризации, диолефины должны быть гидрированы при относительно низких температурах на высокоактивных катализаторах в так называемом процессе селективного гидрирования. После селективного гидрирования диолефинов другие примеси могут быть гидрированы при высоких температурах на стадии глубокого гидрирования. Селективное гидрирование В этой ступени сырой пиролизный бензин после смешения с водородом подается в реактор гидрирования. Реакция осуществляется в тонкоструйной или жидкой фазе на катализаторе из благородного металла (палладия на носителе из окиси алюминия) или на никелевом катализаторе.  Селективно гидрированный пиролизный бензин покидает реактор и поступает в сепаратор, где остаточный водород отделяется от жидкой фазы. В зависимости от использованного катализатора, газовая фаза направляется либо на блок горючего газа, либо на стадию глубокого гидрирования, где остаточный водород используется для подпитки. После охлаждения часть жидкой фазы возвращается в реактор в целях регулирования температуры в реакторе. Селективно гидроочищенный продукт подается в колонну фракционирования или прямо на стадию глубокого гидрирования. Глубокое гидрирование Такие примеси как сера, азот, кислород и олефины гидрируются на стадии глубокого гидрирования. Реакции протекают в газовой фазе на никелево-молибденовом или на кобальто-молибденовом катализаторе при входных температурах от 240 °С до 320 °С. Селективно гидрированный пиролизный бензин после смешения с рецикловым водородом подается в реактор через теплообменники сырье/продукт и нагреватель. После охлаждения, продукт реакции, покидающий реактор, поступает в сепаратор высокого давления, где остаточный водород отделяется от жидкой фазы. Остаточный водород смешивается со свежим подпиточным водородом и подается обратно в реактор. Жидкий продукт реакции, глубоко гидрированный пиролизный бензин, направляется в систему стабилизаторов, где отходящий газ, содержащий H2S, отделяется от продукта. Отходящий газ обычно возвращается в печь парофазного крекинга, и стабилизированный продукт реакции подается либо в колонну фракционирования, либо непосредственно на стадию извлечения АУ. Разные оптимизированные варианты схемы технологического процесса могут быть предложены в зависимости от таких специфических критериев, как спецификация сырья, качество водорода и т. д. Наиболее экономичные относительно инвестиций и эксплуатационных расходов решения включают промежуточную закалку охлажденным рецикловым жидким продуктом на стороне реактора, производство пара и дополнительные активные слои катализатора для сложных видов сырья. |