В свете повышенного внимания к проблемам охраны окружающей среды и влияния промышленной деятельности на климат для цементной промышленности важно двигаться вперед к цели усовершенствования своего производства, чтобы сделать его более энергоэкономичным, особенно при существенном подорожании топлива, необходимого для обжига клинкера. При производстве цемента в мире нашли распространение четыре основные технологические схемы: – мокрый способ производства цемента;

– сухой способ производства цемента;

– полусухой способ производства цемента;

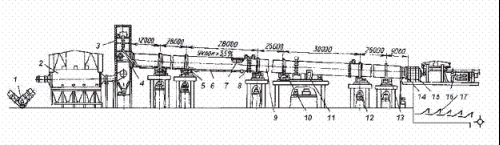

– комбинированный способ производства цемента. Существенное отличие этих способов заключается в различии подготовки сырьевых компонентов и их обжига. В России преимущественно используется мокрый способ производства цемента. Это обусловлено в первую очередь тем, что многие заводы работают на сырье, с влажностью более 20%. Наибольшее распространение получили две схемы подготовки сырьевых компонентов при производстве цемента по мокрому способу. По первой схеме цемент производится с применением мела в качестве карбонатного сырья. Учитывая, что мел – это легко разрушаемая порода, подготовка сырьевой шихты осуществляется в Гидрофолах и коротких шаровых мельницах домола. При этом на подготовку шлама расходуется порядка 4,5…7,0 кВт•ч/т. Однако в связи с повышенной пористостью мела влажность шлама составляет 40…46%. Используемое оборудование очень просто в обслуживании, эксплуатации и ремонте. Затраты на производство единицы продукции минимальны. По второй схеме производства цемента в качестве карбонатного сырья используются мергели и известняки, и подготовка сырьевой шихты существенно усложняется. Дробление карбонатной породы как минимум осуществляется в две стадии: первичное дробление производится в щековых или конусных дробилках, а вторичное – в дробилках ударного действия до размера частиц 20…25 мм. Окончательное измельчение осуществляется в шаровых мельницах. На подготовку шлама расходуется около 25…30 кВт•ч/т, а в некоторых случаях и более. В связи с большей плотностью названных выше сырьевых компонентов влажность составляет 33…36%. Используемое оборудование сложнее в обслуживании, эксплуатации и ремонте. На участках дробления необходимо устанавливать оборудование для пылеподавления. Затраты на единицу продукции по этой схеме подготовки сырья выше Главным звеном в технологической линии производства цемента является печной агрегат, от надежности и эксплуатации которого зависят технико-экономические показатели всего завода. В состав печного агрегата входят: вращающаяся печь мокрого способа производства, внутрипечной теплообменник, охладитель клинкера, дозаторы и устройства подачи сырьевых материалов, топливосжигающие устройства, тягодутьевое оборудование, аппараты для очистки и выброса в атмосферу газов и воздуха, выходящих из печи и охладителя клинкера, а также различное вспомогательное оборудование. В России распространены печные агрегаты с планетарными (рекуператорными) и колосниковыми охладителями клинкера. Планетарными охладителями оснащены вращающиеся печи старых конструкций, размер которых не превышает 4 х 150 м. Такие печи отличаются простотой конструкции (отсутствие приводного механизма и вентилятора у охладителя), что обуславливает пониженные эксплуатационные затраты и уменьшение расхода электроэнергии на обжиг. Однако ввиду коротких барабанов охладителей температура клинкера на выходе из них составляет 300…350°С, а на некоторых предприятиях доходит до 500°С. Учитывая большие потери тепла через корпус охладителя, удельный расход топлива составляет 220…250 кг усл. топлива на тонну клинкера (1 кг усл. топлива = 7000 ккал = 29,3 МДж). Наиболее современные печные агрегаты оборудованы охладителями переталкивающего типа. За счет большего количества возвращаемого в печь тепла, расход топлива в них составляет 195…210 кг усл. на тонну клинкера. Эксплуатационные расходы на колосниковый охладитель существенно выше, чем на планетарный. В сравнении с вышерассмотренными печными агрегатами, удельный расход электроэнергии возрастает на 10…12 кВт•ч/т клинкера. Кроме большого расхода топлива, при данном способе производства цемента, наблюдается высокий выход СО2, составляющий 840…970 кг/т клинкера. Концентрация NOx в отходящих газах 100…300 мг/нм3. Активность клинкера почти всегда более 50 МПа. Простота схемы подготовки сырьевой смеси и минимальное пыление не требуют большого количества пылеочистного оборудования при переработке сырьевых компонентов. Максимальная производительность таких линий не превышает 3000 т/сут клинкера. На рис. 1 показан печной агрегат размером 5 х 185 м с колосниковым охладителем клинкера. При производстве цемента по сухому способу поступающие из карьера глину и известняк после усреднения в процессе дробления подсушивают и измельчают в сырьевой мельнице с одновременной сушкой. На усреднение сырья обычно затрачивается 5…7 кВт•ч/т клинкера. Измельченная смесь, называемая сырьевой мукой, обжигается во вращающихся печах с циклонными теплообменникими. Учитывая, что влажность сырьевой муки не превышает 3%, а мелкодисперсные частицы находятся во взвешенном состоянии не более 30 сек., на обжиг клинкера расходуется топлива на 35…40% меньше. На отечественных предприятиях, работающих по сухому способу, расход топлива на обжиг клинкера составляет 130…140 кг усл. топлива на тонну клинкера. На рис. 2 показан печной агрегат размером 4,5 х 80 м с циклонным теплообменником и декарбонизатором. Установка декарбонизатора снижает стоимость печного агрегата такой же производительности на 10…15%. В декарбонизаторе сжигается до 60…70% всего топлива, что повышает степень декарбонизации сырьевой муки до 85…90%. Со времени появления первых печей, работающих по сухому способу производства (1951 г.), они претерпели существенные изменения. Многие фирмы-производители цементного оборудования выпускают 2-х и 3-х опорные вращающиеся печи с самоцентрирующимися опорами. Учитывая меньшую массу, 2-х опорные печи имеют фрикционную передачу вращения печи через опорные ролики. Отсутствие дорогостоящей зубчатой передачи значительно удешевляет конструкцию привода печи. При этом установочная привода возрастает на 10…15%. Разработка циклонов с пониженным гидравлическим сопротивлением позволила при той же потребляемой дымососами мощности увеличить число ступеней в теплообменнике с 4-х до 6-и. Существенные изменения претерпели и декарбонизаторы. От конструкций, основанных на закручивающихся потоках, перешли к конструкциям, имеющим форму восходящего потока, в которых время нахождения обжигаемой частицы

Рис. 1. Печной агрегат мокрого способа производства с вращающейся печью 5 х 185 м

|