Чтобы эколого-техническая оценка древесных плит не носила произвольный характер, напомним четыре основных принципа экологической безопасности материалов для жилого дома. 1. Химическая безопасность: материалы не должны выделять в воздух помещений вредные летучие вещества, а концентрация каких-либо летучих веществ в воздухе жилых помещений не должна превышать среднесуточную концентрацию вещества в атмосферном воздухе - ПДК. 2. Физическая безопасность: материалы должны обеспечивать в помещении те¬пловой комфорт в соответствии со СНиП и изменениями к нему по величине до¬пустимых значений коэффициента теплосопротивления Р и коэффициента теплопроводности Л; материалы не должны электризоваться и накапливать на поверхности заряды статического электричества; материалы не должны экранировать геомагнитное поле земли и излучения из космоса; при ветровых нагрузках материалы не должны быть источником звуковых колебаний на частотах, вредных для здоро¬вья человека; материалы для стен, перегородок и перекрытий должны обладать эффективным звукопоглощением, 3. Пожарная безопасность: Все материалы, применяемые в малоэтажном деревянном доме, должны быть по категории горючести не хуже Г2, а стропильная система и перекрытия - П. со временем сохранения конструкционной прочности при пожаре Р60. 4. Биологическая безопасность: все материалы, применяемые в доме, должны быть антисептированы не токсичными для человека антисептиками, не выделяющими в воздух помещений никаких вредных веществ. Здесь необходимо пояснить, что каждый материал, применяемый в доме, должен соответствовать всем вышеуказанным требованиям одновременно. Только в этом случае жильцам дома может быть гарантировано безопасное проживание, как в обычных условиях эксплуатации помещений, так и в экстремальных ситуациях. Вторая важнейшая группа показате¬лей ДПМ относится к их технико-эксплуатационным характеристикам и технологичности использования в строительстве. К таким показателям относятся значения модуля на изгиб, стойкость к расслоению, разбуханию при увлажнении, изменение модуля на изгиб во влажном состоянии, стойкость к механическому креплению, хрупкость и т.д. Без достижения удовлетворительных показателей этого типа даже экологически безопасный материал не будет иметь шансов на массовое применение в строительстве. В связи с изложенным, все рассматриваемые в настоящей статье ДПМ будут подвергнуты сравнительному анализу, прежде всего с эколого-технической точки зрения. Представляется также целесообразным провести сравнительную оценку ДПМ в исторической последовательности по мере их разработки и выхода на мировой рынок. ДПМ со связующими на основе карбамид- и фенолформальдегидных смол Массовое изготовление в мировой промышленности началось с конца 20-х - начала 30-х годов XX века. После начала промышленного производства карбамидоформальдегидных смол в 1927 году в США. В СССР промышленное производство фанеры началось в 30-е годы XX века и сыграло в свое время большую роль не только в строительстве, но и в автомобильной промышленности (кабины грузовиков) и в авиационной промышленности (крылья и корпуса самолетов-истребителей из бакелитовой фанеры). Основной объем фанеры в России представлен много¬слойной фанерой из лущеного шпона, получаемой путем горячего прессования пакета березового шпона, обработанного предварительно клеями на основе карбамидоформальдегидных и фенолформальдегидных смол.

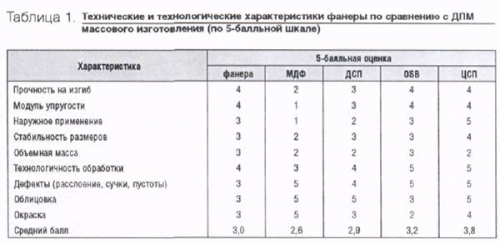

Фанера представляет собой многослойные клееные древесные пластины, состоящие из трех и более листов лущеного шпона. Обычная форма листов квад¬ратная или прямоугольная с наибольшим размером до 1830 мм. Фанера толщиной до 8 мм считается тонкой, 8-12 мм - средней. Все что толще - фанера большой толщины. Это деление, конечно, условное, ориентировочное. Направление волокон в листах смежных слоев - взаимно перпендикулярное, что придает пластинам прочность. В зависимости от толщины и свойств фанеру можно рассматривать как конструкционный материал и как материал для отделки. В качестве конструкционного материа¬ла применяют фанеру повышенной тол¬щины и водостойкости, а также бакепизированную, способную выдержать значительные механические и температурно-влажностные нагрузки. На отделку идет декоративная фанера и фанера, облицованная строганным шпоном с прозрачным и непрозрачным покрытием. Фанера считается изготовленной из той древесины из шпона, из которой изготовлены наружные слои. Наиболее распространенным сырьем. Является древесина лиственных пород - березы, ольхи, клена. Бука, осины, тополя, липы. Для внутренних слоев применяют и хвойные породы. Превращение березового баланса в фанеру происходит по достаточно простой технологии. Поступающие на завод бревна режутся в размер и распариваются несколько часов в водных ваннах при температуре 40-80"С в зависимости от времени года. В пропаренном состоянии березовый чурак лущится в гладкую теплую чуть влажную ленту шпона. Она проглаживается в балках и сушится на транспортере в горячей печи. Следующий этап - склеивание листов. На наружные, более качественные листы, называемые «рубашками», клей не наносится. Зато внутренние листы шпона пропускаются через валки с клеем и промазываются с двух сторон. Количество листов в пакете зависит от требуемой толщины фанеры. Они укладываются с соблюдением условия взаимной перпендикулярности слоев. Клеи изготавливают на основе карбамидформальдегидных и фенолформальдегидных смол с добавлением отвердителя. После прессования слоеного «пирога» из промазанных клеем листов при высокой температуре смола отверждается и приобретает новые качества: не растворяется в воде, не размягчается и при этом скрепляет листы между собой. Существует деление клеевых соединений на четыре группы по водостойкости. Неводостойкие разрушаются при намокании. Водостойкие выдерживают воздействие холодной воды. Соединения со средней водостойкостью способны противостоять действию горячей воды е течение часа. Если клей выдерживает воздействие горячей водой в течение трех часов, то это соединение высокой водостойкости. Затем фанера обрезается в размер 1525 х 1525 мм и упаковывается в соответствии с желанием заказчика. Сорт фанеры зависит и от сорта шпо¬на наружных слоев. Сорт Е (элита) озна¬чает отсутствие видимых пороков и де¬фектов, сорт 1 допускает их в количестве трех, а сорт 2 и 3 соответственно - в ко¬личестве шести и десяти. Сорт 4 не ог¬раничен количеством пороков. Характер и размеры допустимых пороков и дефек¬тов приводятся в ГОСТ 3916.1-96. Клееная фанера из березового, ольхового, соснового шпона применяется в строительстве, мебельном производстве, судостроении, вагоностроении и т.д. По объему производства клееная фанера является самым распространенным материалом этой категории. Фанера считается изготовленной из той древесины, из которой изготовлены ее наружные слои. Фанеру, изготовленную из древесины одной или нескольких пород, подразделяют соответственно - на однородную и комбинированную. В строительстве чаще всего используют¬ся три вида фанеры; клееная, бакелизированная (повышенной водостойкости) и декоративная. Клееная фанера, в свою очередь, также бывает повышенной влагостойкости - марки ФСБ, а также средней - марок ФК и ФБА и ограниченной - марки ФБ. Клееную фанеру марки ФСБ применяют для обшивки наружных частей дома, защитив ее от увлажнения масляной краской. Фанеру марок ФК и ФБА, а также фанеру ФБ используют только внутри помещений с нормальной влажностью. Используется фанера и как многоразовая опалубка при заливке бетона в строительстве, в авто -, судо- и вагоностроении. Бакелезированную фанеру, склеенную из листов лущеного шпона с нанесением фенолформальдегидной спирторастворимой смолы, выпускают трех марок; БФС, БФВ-1, и БФВ-2. У этой фанеры наружные листы пропитаны бакелитовыми смолами, ими же они и склеены. Применяют эту фанеру там же, где и клеевую, но поверхность ее окрашивать не обязательно. Применяется она и для изготовления конструкций в машиностроении, автомобилестроении, строительстве и судостроении, которые работают под воздействием атмосферы, а также в изделиях, эксплуатируемых в условиях тропического климата. Декоративная фанера облицована с одной стороны или с двух сторон фактурной пленкой или бумагой. Применяют ее для внутренней отделки стен, перегородок, встроенной мебели. По наиболее свежим данным сравнительные технические характеристики наиболее массовой фанеры из березового лущеного шпона приведены в табл. 1. Из приведенных данных видно, что по комплексу технических и технологических характеристик, фанера превосходит плиты МДФ и ДСП, немного уступает ОЗВ и заметно уступает лишь плитам ЦСП, то есть в технологическом плане вполне конкурентоспособна. Что же представляют собой фанеры разных типов с точки зрения экологической безопасности помещений жилого дома и транспортных средств? Рассмотрим вопрос химической безопасности фанер. |