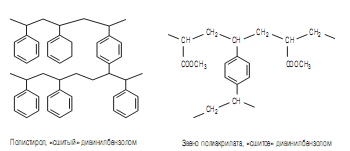

Несмотря на кажущуюся привлекательность простоту и экономическую привлекательность первого метода, базирующегося на сырьевой базе наиболее распространенных (фенол- и карбамидоформальдегидных) смол, получаемых методом поликонденсации, этот метод имеет скорее историческое, чем практическое значение. Это связано с недостатками присущими данному методу поликонденсации, к котором участвуют и ионогенные и функциональные группы. Это приводит к тому, что составы исходных мономеров и элементарных звеньев полученных смол не идентичны. Кроме того, технологический синтез ионитов методом поликонденсации в виде сферических гранул осуществить сложно. Химическая стойкость и механическая прочность поликонденсационных ионообменных смол также обычно ниже, чем у полимеризационных. Второй метод, заключающийся в сополимеризации функционализированных виниловых мономеров с дивиниловыми, обеспечивает прямое получение смол с большой однородностью молекулярной ионогенных групп и хорошим физико-химическим и механическим свойствами. Однако промышленное использование и развитие этого, несомненно, перспективного метода сдерживается трудностями получения соответствующих виниловых мономеров. Технология получения ионообменных смол путем химической модификации смол путем химической модификации полимеров также связана с рядом трудностей, к которым относятся многостадийность химических превращений и необходимость использования высокотоксичных активных реагентов, таких как монохлордиметиловый эфир, хлористый сульфурил, различные амины, в количествах намного превышающих стехиометрическое соотношение. Кроме этого, в процессе функционализации происходит частичная деструкция макромолекул исходных полимеров и редко достигается полнота химических превращений. Несмотря на приведенные трудности и недостатки, именно третий метод наиболее широко применяется в мировой практике, поскольку для его осуществления не требуется специальных исходных соединений. Основные типы катионитов и анионитов производятся на базе сополимеров стирола с дивинилбензолом и акрилатов. На рисунке 2 показана структура элементарных звеньев соответствующих полимеров. Рисунок 2 Структура сшитых дивинилбензолом стирольных и акриловых полимеров

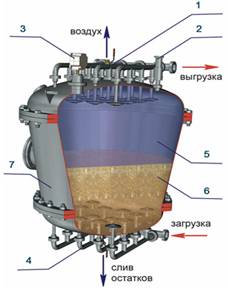

Для дальнейшего использования в технологии получения ионообменных смол полимеризация в структуре указанных типов обычно осуществляется суспензионным методом в воде, в процессе которой образуется твердые сферические гранулы полимерной матрицы. Использование специальных технологических приемов на стадиях синтеза и выделения позволяют получать так называемые «монодисперсные» формы ионообменных смол улучшенными физико-химическими и эксплуатационными свойствами. Новое поколение ионитов – смол с однородным гранулометрическим составом зерен, полученных по специальной технологии производства, а не методами тривиального рассева, впервые предложила компания Dow Chemical. На рисунке 3 приведено распределение размеров и характер упаковки зерен, характерный для моно- и полидисперсных смол.

|