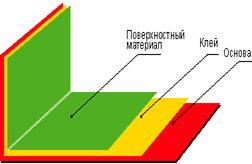

Любой самоклеящийся материал представляет собой бутерброд, состоящий, как минимум, из трех отдельных компонентов: поверхностный материал (бумага, пленка, фольга и т.д.), клей на акриловой или каучуковой основе, отделяемая основа или подложка (чаще всего силиконизированная бумага). Любой самоклеящийся материал представляет собой бутерброд, состоящий, как минимум, из трех отдельных компонентов: поверхностный материал (бумага, пленка, фольга и т.д.), клей на акриловой или каучуковой основе, отделяемая основа или подложка (чаще всего силиконизированная бумага).

Самоклеящаяся рекламная ПВХ пленка представляет собой многослойный материал, состоящий непосредственно из ПВХ пленки (поверхностный материал), клеевого слоя и защитной подложки. Классификация самоклеящихся рекламных ПВХ пленок разнообразна, однако в основе классификации лежит метод получения пленки. Существует два основных способа производства самоклеящейся рекламной пленки: •Каландрирование;

•Литье. Каландрирование Согласно технологии каландрирования полимерный или мономерный винил-сырец окрашивают, тщательно перемешивают, нагревают, пропускают через экструдер и многократно прокатывают через серию разогретых валков-каландров. В результате материал буквально растягивается до необходимой толщины и получается тонкая плёнка. Безусловным преимуществом данного метода выступает его простота. Он технологичен, легко автоматизируем, и, следовательно, высокопроизводителен. Поэтому каландрированные самоклеящиеся пленки не дороги. Этим способом изготавливается подавляющее большинство видов пленок на всех производствах. Используя разный по стабильности и качеству винил-сырец и немного варьируя технологии, компании-производители производят различные серии плёнок. Так, например, полимерный материал более устойчив и стабилен и из него изготавливаются более дорогие плёнки (5-7 лет уличной эксплуатации), а из более дешёвого мономерного сырья производятся остальные плёнки (от 1-2 лет до 3-5 лет). Литье При литьевой технологии полимерный винил-сырец растворяют в растворителях и выливают на специальную подложку. После нескольких дополнительных технологических циклов получается очень тонкая плёнка, причем метод литья позволяет добиться не только малой толщины материала, но и его равнотолщинности по всей площади. Минимальная толщина литой плёнки - 40 мкм. Литьевым методом получают пленки без какого-либо механического воздействия на молекулярную структуру. В результате данного способа производства плёнка исключительно устойчива и стабильна, характеризуется минимальными внутренними напряжениями. Сравнение литьевых и каландрированных пленок Технология производства формирует свойства будущей пленки. Так, каландрированные пленки не растяжимы в холодном состоянии, поэтому могут быть нанесены только на ровные и гладкие поверхности. Чтобы достичь качественного сцепления плёнки с криволинейной основой, потребуется тепловая обработка плёнки феном. Литые плёнки растягиваются в холодном состоянии без тепловой обработки, что позволяет осуществлять аппликацию на шероховатые, криволинейные, гофрированные, клёпаные поверхности. Плёнки этого типа обладают повышенной устойчивостью к химическому, температурному (от - 40°С до 115 °С) воздействию и ультрафиолетовому излучению. Их можно использовать в агрессивных средах и при повышенных механических нагрузках на рекламный носитель. Литые плёнки служат в среднем в 2-5 раз дольше и, как правило, рассчитаны на 7-10 лет уличной эксплуатации, но они и дороже. Литые пленки практически безусадочны, то есть сохраняют стабильность размеров в процессе максимально предполагаемых сроков службы. Каландрированные пленки со временем имеют тенденцию к съеживанию (хотя и весьма малому), поскольку остаточные механические напряжения не сняты полностью. Таблица 1. Сравнительная характеристика литьевых и каландрированных пленок показатель | каландрированные | литьевые | | Срок службы | 1 – 7 лет | до 10 лет | | Минимальная толщина | 60 мкм | 40 мкм | | Съеживание | есть | нет | | Температурная стойкость | до 90 °С | до 115 °С | | Растяжение в холодном состоянии | с тепловой обработкой | без тепловой обработки | | Сцепление пленки с криволинейной основой | только с тепловой обработкой | без тепловой обработки |

Источник: по данным АКПР |