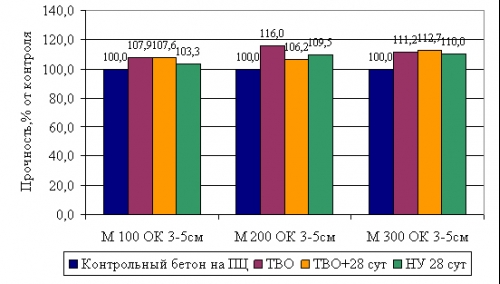

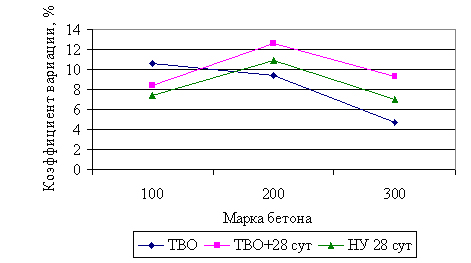

Наряду с этим в Сибирском регионе, так же как и по всей России, ежегодно производятся сотни тысяч тонн отходов металлургической, теплоэнергетической, горнодобывающей, химической и других отраслей промышленности. Поэтому получение смешанных вяжущих на основе вторичного минерального сырья (высококальциевой золы, доменного шлака и др.), альтернативных традиционному портландцементу (ПЦ), необходимо и экономически обосновано. Так, при размещении на территории заводов ЖБИ помольных комплексов для производства золопортландцемента (ЗПЦ) на основе высококальциевых зол ТЭЦ (ВКЗ) и использовании его вместо обычного цемента, возможно не только увеличить объём выпускаемого железобетона, но и существенно повысить рентабельность продукции — от 11 до 22 %. Ежегодно в одном только Сибирском федеральном округе объём выхода высококальциевой золы от сжигания Канско-Ачинских углей составляет около 1300 тыс. т. Отличительным признаком высококальциевых зол ТЭЦ является значительное содержание в них свободного оксида кальция в виде пережога, нередко приводящего к возникновению деструктивных процессов в уже сформировавшейся структуре камня. Несмотря на то, что высококальциевые золы давно служат объектом для изучения и проведения лабораторных исследований, широкое и повсеместное применение их в промышленности строительных материалов сдерживает другая особенность: нестабильность свойств получаемых золоматериалов из-за широкого диапазона колебаний химического, фазового состава и свойств зол. Нами разработана технология получения золопортландцемента и бетонов на его основе, которая включает в себя корректировку состава золопортландцемента, изменение энергии помола и других технологических параметров с учётом найденных взаимосвязей между прочностными характеристиками тяжёлых бетонов, составом и свойствами зол. Проведенный статистический анализ данных многолетних исследований позволил предложить ряд показателей, необходимых и достаточных для использования конкретной партии высококальциевой золы при производстве вяжущих с учётом дальнейшего их применения в тяжёлых бетонах. Результаты испытаний тяжёлого бетона на золопортландцементе из 20 проб высококальциевой золы, отобранной с электрофильтров ТЭЦ в течение года, свидетельствуют о стабильности предлагаемой технологии. Средняя прочность тяжёлых бетонов превышает прочность контрольного бетона на 7,9–16 (в зависимости от марки бетона) % при пропаривании и на 3,3–10 % при твердении в нормальных условиях (рис. 1). Коэффициенты вариации прочности бетонов на ЗПЦ как после ТВО, так и при твердении в нормальных условиях не превышают 13 %, допустимых для заводского производства (рис. 2). При этом эффективность использования в качестве вяжущего золопортландцементов повышается с увеличением марки бетона.

Рис. 1. Средняя прочность (в % от контроля) тяжёлого бетона марок М100, М200 и М300 на золопортландцементе при различных условиях твердения (20 проб золы)

Рис. 2. Изменение коэффициента вариации прочности при сжатии бетонов разных марок из золопортландцемента на 20 пробах ВКЗ при различных условиях твердения в нормативные сроки испытания Установленные статистические модели по закономерностям изменения прочности бетона на ЗПЦ от показателей свойств ВКЗ позволяют с достаточной точностью прогнозировать и корректировать прочность бетонов и их составы. Основными факторами, влияющими на прочность бетонов на ЗПЦ, являются показатели, характеризующие активность зол: содержание свободного оксида кальция, температурный эффект ранней гидратации золы, сроки схватывания, потери при прокаливании и др. Влияние свободного суммарного оксида кальция СаОсвсумм и температурного эффекта ранней гидратации золы Т представлено на рис. 3. Полученная зависимость позволяет рекомендовать к применению золы с Т не более 7 °C, учитывая при этом содержание свободного оксида кальция. |