Работы по устройству полов должны быть выполнены качественно и из материалов, обеспечивающих требуемую прочность в установленные сроки твердения, эксплуатационную надежность и долговечность. Минеральные вяжущие для таких смесей должны отвечать целому набору весьма жестких требований, предъявляемых к материалам для устройства этой важной части внутренних помещений здания. Работы по устройству полов должны быть выполнены качественно и из материалов, обеспечивающих требуемую прочность в установленные сроки твердения, эксплуатационную надежность и долговечность. Минеральные вяжущие для таких смесей должны отвечать целому набору весьма жестких требований, предъявляемых к материалам для устройства этой важной части внутренних помещений здания.

В настоящее время широкое применение в строительстве получают сухие смеси для наливных стяжек полов. Как правило, такие сухие смеси представляют собой достаточно сложные композиции, включающие цемент с высоким содержанием оксида алюминия либо смесь обычного портландцемента и глиноземистого цемента. В составах таких смесей кроме комбинации цементов используют в качестве наполнителя кварцевый песок определенного фракционного состава. При этом применяют следующие добавки: пластификаторы, стабилизаторы, регуляторы времени схватывания, пеногасители, редиспергируемые полимерные порошки и противоусадочные добавки. В качестве добавки, компенсирующей усадку в процессе схватывания и твердения раствора на основе вышеназванной композиции, достаточно часто применяют полугидрат сульфата кальция. При правильно подобранном составе сухой смеси свежеприготовленный и затвердевший растворы удовлетворяют следующим требованиям: - растекаемость свежеприготовленного раствора не менее 150 мм

(по EN 12607 высота цилиндра – 50 мм, диаметр – 30 мм);

- толщина слоя стяжки не менее 20 мм;

- прочность при сжатии через 28 суток более 10 МПа;

- адгезия к основанию не менее 0,5 МПа;

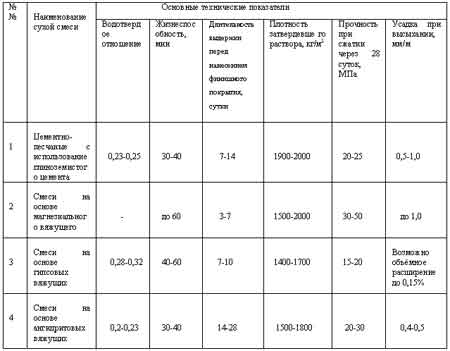

- усадка при высыхании через 28 суток менее 1 мм/м. Известно, что стяжка из сухой смеси на основе глиноземистого цемента обладает меньшей усадкой по сравнению со стяжкой на основе обычного портландцемента и вероятность появления трещин значительно уменьшается. Существенное значение при этом имеет соотношение количества глиноземистого цемента и сульфата кальция в составе сухой смеси (1). Также известен опыт устройства и эксплуатации оснований пола на магнезиальных вяжущих. Например, применение сухих магнезиальных смесей, позволяет устраивать основания промышленных полов с весьма высокими техническими и эксплуатационными характеристиками. Смеси на основе каустического магнезита (оксид магния) и водорастворимых солей магния отличаются повышенной прочностью при изгибе, которая уже в суточном возрасте достигает 4-7 МПа, прочность при сжатии составляет 15-20 МПа, но при этом затвердевший материал также имеет усадку (2). Значительный интерес представляют вяжущие для наливных оснований пола, которые практически не имеют усадки при твердении и дальнейшем высыхании или изменение линейных размеров твердеющих растворов незначительно. Растворные смеси на основе этих вяжущих достаточно быстро твердеют и позволяют получать высокую конечную прочность оснований пола. Такие сухие смеси для выравнивания и нивелирования поверхности пола могут быть изготовлены как на основе гипсовых вяжущих, так ангидритовых вяжущих. В табл.1 приведены сравнительные данные по основным техническим показателям затвердевших растворов для наливных оснований пола на различных видах вяжущих. Имеется отечественный опыт применения высокопрочного гипсового вяжущего ?- модификации для устройства наливных полов (3). В 1987-1992 годах в системе Главмособолстроя совместно с ВНИИСТРОМом им. П.П.Будникова было изготовлено более 400 тыс. м2 гипсовых наливных полов. В качестве вяжущего для устройства оснований пола было использовано автоклавное вяжущее из фосфогипса, выпущенное Воскресенским ПО «Минудобрения».

Гипсовые растворы для стяжек полов имели следующие технические показатели:

Плотность 1200-1500 кг/м3

Прочность при сжатии 18-25 МПа

Толщина слоя 20-50 мм

Влажность через 7 суток 4-7 % Для обеспечения вышеуказанных свойств в гипсовое вяжущее вводили замедлитель схватывания (триполифосфат натрия) и суперплатификатор С-3. Работы по устройству стяжек из поризованных и плотных гипсовых растворов выполняли следующим образом. На начальном этапе в растворосмесительном агрегате готовили гипсовый раствор. После его приготовления из пеногенератора подавали требуемое количество заранее приготовленной технической пены и вмешивали её в гипсовый раствор, а затем пневмоспособом готовый поризованный раствор транспортировали к месту укладки. Заливку пола каждого отдельного помещения производили без перерыва до полного окончания работ. |