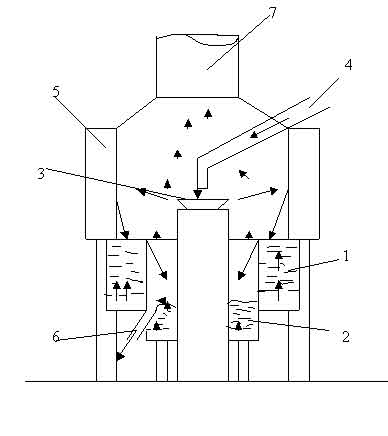

Распыление производится при помощи вращающейся чаши – воздуходутьевого распылителя. Частицы охлаждаются при прохождении через воздух, а затем охлаждаются в псевдоожиженном слое. Оба этих процесса обеспечивают быстрое охлаждение, необходимое для образования стекловидного шлакового продукта. Псевдоожиженный слой является подходящим способом содержания частиц шлака, так как он предотвращает спекание горячих частиц, кроме того, обеспечивает быстрое охлаждение. На рис. 6 представлена схема установки с производительностью 40 т/ч расплавленного шлака. Процесс состоит в следующем (рис. 6): Распыление производится при помощи вращающейся чаши – воздуходутьевого распылителя. Частицы охлаждаются при прохождении через воздух, а затем охлаждаются в псевдоожиженном слое. Оба этих процесса обеспечивают быстрое охлаждение, необходимое для образования стекловидного шлакового продукта. Псевдоожиженный слой является подходящим способом содержания частиц шлака, так как он предотвращает спекание горячих частиц, кроме того, обеспечивает быстрое охлаждение. На рис. 6 представлена схема установки с производительностью 40 т/ч расплавленного шлака. Процесс состоит в следующем (рис. 6):

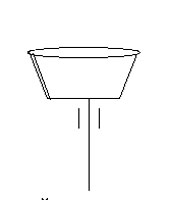

Через закрытый желоб для уменьшения потерь тепла шлак поступает в сосуд, утилизирующий тепло; Желоб доставляет расплавленный шлак прямо на вращающуюся чашу – воздуходутьевой распылитель, размещенный в центре сосуда; При распылении частицы шлака проецируются в противоположную сторону немного вверх от потока и налетают на стены сосуда Частицы шлака не прилипают к стенкам сосуда, которые охлаждаются, но падают прямо в первичный псевдоожиженный слой; В первичном псевдоожиженном слое частицы быстро охлаждаются до температуры ниже температуры расстеклования шлака – это гарантирует, что частицы остеклованного шлака не станут кристаллическими; Затем частицы шлака переходят во вторичный псевдоожиженный слой, где большая часть тепла утилизируется, и температура шлака охлаждается до такой, при которой разгружается шлак. В ходе распыления образуются частицы шлака со средним диаметром около 2 мм, которые имеют легко транспортабельную форму. Шлак охлаждается достаточно быстро, чтобы иметь в своем составе более 95% стекла. Вращающаяся чаша – воздуходутьевой распылитель – позволяет контролировать размер частиц путем изменения скорости вращения чаши или расхода воздушного дутья. Вращающаяся чаша – воздуходутьевой распылитель – показан на рис. 5. Она действует на основании вытягивания в нити тонкого слоя шлака, который вытягивается в противоположной стороне от края чаши. Так как пленка расплавленного шлака вытягивается от края чаши, то она будет разрушаться сама. Однако присутствие распылителя воздушного кольцевого сопла вокруг чаши позволяет разрушить шлак, вызывая в слое нестабильные волны. Воздушное дутье обладает эффектом производства малых частиц однородного размера и отклонением частиц вверх для образования потока конической формы, двигающегося из распылителя. Схематически данный процесс можно представить следующим образом: (рис.5)

Рисунок 5 - Схема процесса сухой грануляции доменного шлака

В этой установке тепло расплавленного шлака извлекается несколькими путями: Так как частицы шлака двигаются в сторону противоположную распылителю, то тепло теряется при излучении сосуда и конвекции при передвижении воздуха через сосуд; однако так как время полета небольшое, то температура уменьшается только на 100 – 200 К;

При взаимодействии со стенкой сосуда часть тепла шлака передается стенке. Если стенки сосуда относительно охлаждены, то частицы шлака не соударяются с ней. В случае немедленного отскакивания или падения время контакта частиц шлака и стенок сосуда значительно меньше, чем 0,1 с, уменьшение температуры шлака составляет около 150 К; Большая часть тепла теряется при излучении и конвекции, так как частицы падают со стенок в первичный псевдоожиженный слой; Остаток тепла находится в псевдоожиженных слоях, тепло передается только псевдоожижаемому воздуху или дополнительно погруженной испарительной трубке либо другой теплопередающей поверхности. В псевдоожиженном слое псевдоожижаемый воздухи твердые частицы покидают слой при такой же температуре, которую имеют твердые частицы в слое. Температура вторичного должна быть тщательно выбрана. Если температура в объеме шлака слишком высокая, то извлекаемое тепло шлака может быть потеряно, если слишком холодная, то польза горячего псевдоожижаемого воздуха на выходе из процесса будет уменьшена.

1 – первичный псевдоожиженный слой ;

2 – вторичный псевдоожиженный слой ;

3 – вращающаяся чаша

4– желоб, подводящий шлак;

5 – охлаждаемые стены

6 – разгрузка шлака

Рисунок 6 – Грануляция расплавленного шлака и установка извлечения тепла

|