1.1 Силикатный кирпич в современном строительстве

1.1 Силикатный кирпич в современном строительстве

Силикатный кирпич в СССР производился в количестве примерно 15 млрд. штук в год, практически не уступая по объему применения керамического (глиняного) кирпича.

В современной России это соотношение несколько изменилось в пользу глиняного кирпича, но, тем не менее, 10,6 млрд. штук условного силикатного кирпича в год, производимого на 88 заводах, достаточно значительный объем. В общее количество – 10,6 млрд. шт. входит примерно 15 % силикатных стеновых блоков и ячеистого бетона.

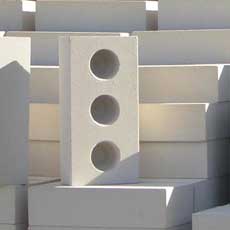

Силикатный кирпич – это в общем случае композиция из негашеной извести и кварцевого песка, подвергнутая гидротермальной обработке в автоклаве (t = 175 … 220 0С, Р = 8 … 16 атм). В результате гидротермальной обработки между известью и кремнеземом происходит взаимодействие, приводящее к образованию низкоосновных гидросиликатов кальция (0,8 … 1,5 СаОxSiO2nН2О), кристаллизация которых в «стесненных» условиях прессованного изделия обеспечивает «склеивание» зерен наполнителя (песка) в прочный камень. Поскольку низкоосновные гидросиликаты кальция кристаллизуются в форме тонких лепестков, пластинок, чешуек со слабой упорядоченностью кристаллов, максимальная механическая прочность при сжатии силикатных изделий не превышает 25,0 МПа.

При среднем расходе по отрасли на 1000 шт. кирпича: извести 0,442 т, песка 2,3 м3 (3,9 т), пара 0,432 Гкал, электроэнергии 31,1 кВт.ч, годовое потребление материальных ресурсов составляет, извести СаО – 4,7 млн. т/год (СаСО3 – 8,1 млн. т/год), песка – 42 млн. т/год, пара – 4,6.106 Гкал/год, электрической энергии – 330 млн. кВт.ч/год.

Антропогенное воздействие на окружающую среду в связи с деятельностью 88 предприятий: извлечение из недр Земли минерального сырья (песок, известняк) – 6 млн. м3/год, выброс в атмосферу СО2, связанный с обжигом известняка и сжиганием топлива для получения пара и электрической энергии – 6,4 млн. т/год.

1.2. Цеолитовое вяжущее

1.2.1. Щелочные гидроалюмосиликаты

В природе цеолиты распространены необычайно широко, что объясняется широтой термодинамического диапазона, в рамках которого синтезируются эти соединения (относительно невысокие параметры концентрации, давления, температуры).

Первые работы по синтезу искусственных цеолитов относятся ко второй половине 19-го века. В 1862 г. Девиль смешал порошок двухкальциевого силиката с раствором алюмината натрия. Композицию подверг гидротермальной обработке при 170 0С в течение 12 часов. Был получен продукт, идентифицированный как цеолит «левинит».

Наиболее популярным искусственным цеолитом оказался анальцим, который в течение последующих 30 лет синтезировали из всевозможных веществ: из жидкого натриевого стекла и глинозема, из жидкого стекла и алюмината натрия, из кремнезема, глинозема и раствора гидроксида натрия, из полевого шпата и соды, из нефелина и соды, каолина и жидкого стекла и др. Синтез осуществляли при температурах 180 … 200 0С.

К ранним работам относится синтез искусственных шабазита, томсонита, натролита, фожазита и др.

В двадцатом веке были получены цеолиты, аналогов которым пока в природе не установлено. К ним относятся: натрий-литиевые, натрий-калиевые, магниевые, стронциевые, бариевые, алкил-аммониевые и другие.

Основной целью проводимых работ являлось получение высокоэффективных молекулярных сит с высокими ионообменными качествами. По внешнему виду синтетические цеолиты представляли собой порошки, зерна которых отличались высокой механической прочностью.