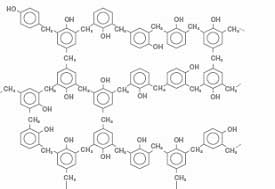

Новолачные фенолоформальдегидные смолы (новолаки) представляют собой термопластичные фенольные смолы, получаемые поликонденсацией фенола с формальдегидом в присутствии кислотного катализатора.

Новолачные смолы - стеклообразные в-ва от светло-желтого до темно-красного цвета; мол. м. 500-900; плотность около 1,2 г/см3; т. каплепад. 90-130 °С; содержат 0,5-7% свободного фенола; растворимы в спиртах, кетонах, сложных эфирах, фенолах, водных растворах щелочей. Выпускаются в виде кусков неправильной формы, чешуек, крошки или гранул от светло-желтого до темно-коричневого цвета. Формальдегидные смолы токсичны. При переработке твердых смол выделяются фенол, формальдегид, аммиак и пыль.

Отверждают новолачные смолы обычно при 150-200 °С в присутствии гексаметилентетрамина (уротропина, 6-14%). Отверждение новолачных смол (особенно ортоноволаков) происходит быстрее, чем резoльных смол, причем для ортоноволаков характерны наибольшая скорость и глубина отверждения.

Резольные и новолачные фенолоформальдегидные смолы в исходном состоянии разнообразны по составу и молекулярному строению, физическим и химическим свойствам. В отвержденном состоянии резольные и новолачные фенолоформальдегидные смолы обладают близкой молекулярной и надмолекулярной структурой и представляют собой густосетчатые стеклообразные полиметиленфенолы с аморфной микрогетерогенной структурой.

Пульвербакелит представляет собой измельченную смесь новолачной фенольноформальдегидной смолы с уротропином, товарным продуктом является тонкий порошок от белого до темно-коричневого цвета. В случае некоторых марок пульвербакелита возможен более сложный состав продукта.

Наиболее широк именно рынок пульвербакелита. Большая часть новолачных смол идет на его производство, марка смолы, на основании которой производится пульвербакелит и содержание уротропина определяют его свойства и области применения.

В отсутствие влаги новолачные смолы и пульвербакелит стабильны при хранении, максимальный срок хранения в большинстве случаев составляет 6 месяцев. Именно срок жизни и быстрое старение фенолоформальдегидных смол определяет особенности производства и реализации этих продуктов. В отличие от ряда нестабильных резольных смол, требующих быстрой переработки в конечную продукцию, новолачные смолы и пульвербакелит возможно транспортировать на большие расстояния, существенно меньше ограничений и в торговой политике.

При этом отличительной особенностью рынка как резольных и новолачных фенолоформальдегидных смол, так и пульвербакелита является тот факт, что значительная часть марочного ассортимента производится под заказ конкретных потребителей. Особенно ярко выражена эта тенденция на европейском рынке. Подробно особенности производственной и торговой политики европейских производителей, а также возможность входа на европейский рынок в случае конкретных марок и сегментов рынка будут рассмотрены в соответствующем разделе данного исследования.

Направления использования новолачных смол и пульвербакелита

Новолачные смолы и пульвербакелит находят широкое применение в различных отраслях промышленности. Разные марки смол обладают несходными свойствами и имеют различное назначение. Ниже данные о выпускаемых в России и Западной Европе марках новолачных смол и пульвербакелита будут обобщены и представлены подробно по каждой марке. В текущем же разделе мы охарактеризуем возможные области их применения.

Абразивные материалы

Существуют две основные категории абразивов: абразивный материал со связующим и абразивная ткань. В производстве абразивных материалов со связующим, например, таких как шлифовальные диски, обдирочные шлифовальные круги, и круги для отделочного шлифования, используется смесь новолачных и резольных смол в различных соотношениях – от 2:1 до 3:1. Для производства абразивной ткани, например, наждачной бумаги используются только фенольные смолы резольного типа. В абразивной промышленности используется готовая смесь новолачной смолы с уротропином, т.е. пульвербакелит.

Абразивные материалы — это материалы, обладающие высокой твердостью, и используемые для обработки поверхности различных менее твердых материалов. Абразивные материалы используются в процессах шлифования, полирования, хонингования, суперфиниширования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов. Они используются в виде зерна или порошков в свободном виде или в виде изготовленных из них инструментов.

Абразивные материалы делятся по твердости (сверхтвердые, твердые, мягкие), по химическому составу, по величине шлифзерна (крупные или грубые, средние, тонкие, особо тонкие), величина зерна измеряется в микрометрах (мк) и mesh.

Основные виды абразивных инструментов и составов:

• Отрезные круги различных диаметров (до 3500 мм), ширины, высоты и форм (профилей) рабочего (абразивного) слоя и способов закрепления его на корпусе круга.

• Шлифовальные круги: Различные абразивные материалы в виде кругов, дисков, конусов разных профилей и диаметров.

• Бруски: Абразивные и металлоабразивные разных размеров и профилей для хонингования, притирки, суперфиниширования.

• Лента: Синтетическая или растительнотканная лента разной ширины с приклеенными на ее одной или двух сторонах зернами абразивных материалов.

• Пасты: Абразивные притирочные и полировальные абразивы равномерно распределенные в связующем (парафин, церезин, олеиновая кислота, стеарин, масла, керосин и др).

• Свободное зерно: Сухие абразивные зерна для гидроабразивной, ультразвуковой и пескоструйной обработки.

Существуют абразивные материалы на бакелитовой и керамических связках. Керамическая связка используется преимущественно в производстве материалов на основе глины, талька, шпата и т.д. К основным преимуществам использования фенольных связующих в производстве синтетических абразивных материалов относятся получение более активного покрытия, хороший съем припуска обработки, препятствие перегреву абразива, высокий срок службы абразива.

Смола выбирается как в зависимости от технических характеристик абразивного материала (жесткость, шлифовальные характеристики), так и от способа проведения процесса.

Наиболее широко используемыми в производстве абразивных материалов являются высококонденсированные новолаки с низким содержанием свободного фенола, имеющие высокую температуру размягчения, текучесть от средней до низкой и высокую вязкость расплава. Смолы смешивают с уротропином (6—14%, предпочтительнее 9%), и затем всю композицию измельчают. Низкое содержание ГМТА приводит к образованию менее плотной сетки, тогда как его высокое содержание приводит к повышению плотности сшивания и, следовательно, к увеличению твердости и теплостойкости абразивного круга. Эластичность и ударную прочность фенольного связующего можно повысить добавлением различных модификаторов, в частности эпоксидной смолы, поливинилбутадиенового каучука и пр.

Огнеупорные материалы

Огнеупоры - материалы и изделия преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 1580 °С. Различают изделия огнеупорные (огнеупорность 1580-1770 °С), высокоогнеупорные (1770-2000 °С) и высшей огнеупорности (св. 2000 °С). Наиболее распространенные виды огнеупоров: шамотные, периклазоуглеродистые, динасовые. Основные виды огнеупоров – огнеупорный кирпич, прессованные огнеупоры, леточная масса, плавильный тигель, фасонные огнеупорные изделия и монолитные огнеупоры. Применяют для кладки промышленных печей, топок и других теплотехнических агрегатов.

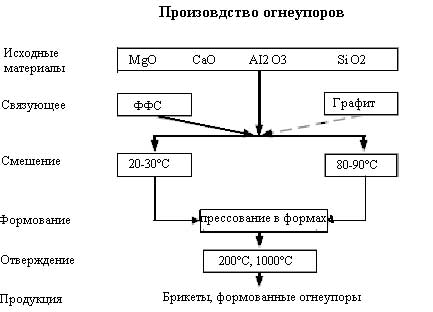

Новолачные смолы используются в производстве формованных огнеупоров, таких как периклазоуглеродистые, корундовые, доломитовые, силикатные и другие кирпичи. Кроме того, существуют неформованные абразивные материалы, где новолачные материалы также используются, но в меньшей степени. В данной области используются как растворы и расплавы новолачных смол, как таковых, так и пульвербакелит. Помимо новолачных связующих также используются резольные смолы и жидкий бакелит. В зависимости от региона преимущественно используются различные типы связующих. В частности, в России традиционно используется порошковые смолы в комбинации с растворителем, в Западной Европе – комбинации жидких и порошковых смол.

В зависимости от способа производства огнеупорных материалов используются различные типы связующих. Низкомолекулярные новолачные смолы преимущественно используются в среднетемпературном процессе. В случае холодного смешения используются растворы резолов или новолаков. Кроме того, первоочередным факторов, определяющим выбор смолы, является тип огнеупора (периклазоуглеродистый, корундовый, доломитовый и пр.).

Рис. 1.1. Схема производства огнеупоров

Фрикционные материалы.

Фрикционные материалы – материалы, обладающие высоким и стабильным коэффициентом трения и высокой износостойкостью; применяются для изготовления тормозных узлов, муфт сцепления и др. устройств, в которых используется сила трения.

Фрикционные материалы сохраняют высокий коэф. трения и минимальный уровень износа в условиях большого диапазона скоростей скольжения, нагрузок и температур. Характеризуются также высокой механической прочностью, низкой склонностью к схватыванию, задиру и заеданию, хорошей и быстрой прирабатываемостью, высоким сопротивлением тепловой усталости и устойчивостью против теплового удара, работают в условиях сухого трения и в присутствии смазочных жидкостей.

Выделяются асбестовые, безасбестовые и органические (на основе органических волокон) компоненты. Безасбестовые представляют собой фрикционный материал, в котором роль армирующего компонента выполняют иные составляющие. Это может быть стальная вата, медная, латунная стружка, различные полимерные композиции и т. д. Самые современные на данный момент фрикционные материалы выполняют на основе органических волокон.

Различные тормозные колодки, накладки, ленты используются в автомобилях, железнодорожном транспорте, промышленных агрегатах и др. В качестве связующих используют фенольные смолы и каучуки, а также их комбинации.

Фрикционные смеси представляют собой многокомпонентные системы обычно состоящие из волоконных материалов, наполнителей, металлических компонентов, различных добавок и связующих. Композиции для получения фрикционных материалов очень разнообразны, в большинстве случаев они содержат до 20 компонентов. Как правило, точный состав рецептуры является тщательно охраняемым производственным секретом.

В данной области используются порошковые модифицированные и немодифицированные пульвербакелиты, содержание уротропина может варьироваться в интервале 6-14%, но наибольшим спросом у потребителей пользуются ПБ с содержанием уротропина 7-10%. В качестве связующих фрикционных смесей также используются жидкие резольные смолы и растворы новолаков.

Возможные композиции фрикционных смесей | Материал | Содержание, % масс. | | 1. Волокнаа) неорганические (базальт, керамика, др.)б) органические (углерод, арамид)в) металлические | 0-60 | | 2. Наполнителиа) Неорганические (оксиды металлов, шпат, др.)б) Органические (графит, черная сажа, др.) | 5-30 | | 3. МеталлыМедные, железные и др. порошки | 5-70 | | 4. Смягчители, смазки | 0-5 | | 5. Связующиеа) фенольные смолы (порошковые, твердые, жидкие, растворы)б) Каучуки (бутадиенстирольный, хлоропреновый и др.) | 5-35 |

Литейная промышленность

Литьем (или литейным производством) называют метод производства, при котором изготовляют фасонные заготовки деталей путем заливки расплавленного металла в заранее приготовленную литейную форму, полость которой имеет конфигурацию заготовки детали. После затвердевания и охлаждения металла в форме получают отливку-заготовку детали.

Основной задачей литейного производства является изготовление литейных сплавов отливок, имеющих разнообразную конфигурацию с максимальным приближением их формы и размеров к форме и размерам детали (при литье невозможно получить отливку, форма и размеры которой соответствует форме и размерам детали).

Новолачные связующие используются в случае литья в оболочковые формы и реже при центробежном литье.

Центробежное литье - процесс получения отливок путем свободной заливки расплава металла во вращающиеся формы, при котором формирование отливки осуществляется под действием центробежных сил. Формы устанавливают на литейных центробежных машинах с горизонтальной, вертикальной или наклонной осью вращения. Центробежное литье применяют в основном для получения пустотелых отливок типа тел вращения (высоконагруженных подшипников скольжения, облицовки гребных валов).

Фенольные смолы в целом находят применение в следующих литейных процессах в производстве оболочковых форм, стержней, скорлуп: cold-box, hot-box, worm-box, термошок, no bake, CO2. В настоящее время для производства стержней в литейной промышленности используется более 20 различных процессов. Первоначально литейные стержни изготавливались исключительно на основе натуральных связующих глины, жиров и масел. Толчком в развитии производства стержней послужило развитие пескодувного способа формообразования.

В зависимости от литейного процесса используются различные типы связующих. Например, карбамидофурановые и фенолофурановые смолы применяются в качестве связующего для изготовления стержней по hot-box, worm-box и термошок процессам для отливок из алюминиевых сплавов и тонкостенных отливок из серого чугуна.

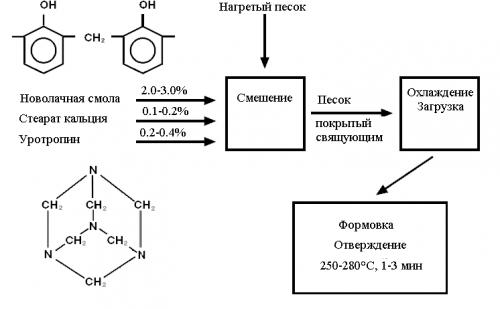

Жидкие резолы используются в no bake, hot-box CO2 процессах. Фенольные новолачные смолы используются лишь для плакирования песка и производства форм и стержней по Croning/Shell процессу.

В Croning-процессе нагретый песок покрывается слоем пульвербакелита и затем отверждается. В случае горячего формования используется таблетированный пульвербакелит, тогда как в случае среднетемпературного процесса используются по большей части немодифицированные или модифицированные растворы новолаков в спиртах с добавлением уротропина в процессе смешения.

Новолачная смола должна иметь низкую вязкость расплава, что обеспечивает быстрое получение равномерного покрытия. Водный раствор уротропина вводится лишь после того, как смесь охладится водой примерно до 100°С; это предотвращает излишнее проникновение смолы в поры между зернами песка.

В США для покрытия зерен песка используют водорастворимые смолы (стабилизированные спиртами), конденсируемые при низких температурах. Чтобы получить свободно текучий песок, покрытый такими низкоплавкими новолачными смолами, необходимо глубокое проникновение смолы в глубь каждого зерна. Для последующего испарения воды, содержащейся в смоле, требуется большое количество тепла, поэтому процесс ведут при высоких температурах. По этим причинам способ обработки формовочного песка водорастворимыми смолами довольно сложен и энергоемок и в Европе не пользуется популярностью. Кроме того, высокое содержание свободного фенола (<10%) в отходах песка создает значительные трудности при решении проблем защиты окружающей среды.

Прочность при растяжении при нагревании является характеристикой, указывающей на стабильность размеров формы при литье; эта характеристика сильно зависит от качества смолы. Прочностные и эксплуатационные показатели оснастки значительно повышаются при модификации новолачных смол салициловой кислотой или резольными смолами, а также другими компонентами. Именно модифицированные новолачные смолы являются наиболее широко используемыми в Европе в настоящее время.

Прочность и термостойкость регулируется также количеством введенного уротропина: увеличение его содержания до 18% повышает плотность поперечных связей в связующим и, следовательно, его теплостойкость. Однако при высоком содержании уротропина формы и стержни становятся более хрупкими; наилучших результатов достигают при введении 10—13% уротропина.

Поскольку стоимость формовочной массы в основном определяется стоимостью используемой смолы, то количество вводимого связующего всегда стремятся снизить. Больше всего расходуется смолы при изготовлении скорлуп (3—4%), которые при литье подвергаются действию более высоких механических нагрузок, чем стержни; в последних содержание смолы обычно не превышает 1,8—2,5%.

Рис. 1. Схема Croning-процесса

Прочие области использования

Новолачные смолы и пульвербакелит находят широкое применения и в других областях промышленности. В частности, пульвербакелит широко используется для производства волоконных материалов для автомобильной промышленности (фетра). Такие материалы содержат от 15 до 35% фенольного связующего.

Кроме того, новолачные смолы и пульвербакелит используются в качестве активных наполнителей в шинной промышленности, в производстве клеев, в электротехнической промышленности, в производстве звукоизоляционных материалов, фенопластов, поропластов, покрытий, производстве типографских матриц и в других областях.

C текущей ситуацией и прогнозом развития российского рынка ризольных и неризольных фенолоформальдегидных смол можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок фенолоформальдегидных смол в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru |