Для производства одного и того же количества олефинов печи крекинга газойля должны перерабатывать в пять раз больше сырья, чем печи крекинга газа. При проектировании установок, рассчитанных на большие объемы сырья, учитывают такие факторы, как размер труб, необходимых для нагревания сырья, оптимальное время пребывания в реакторе для каждого вида сырья, а также режим процесса – давление, температуру и соотношение сырья и водяного пара в исходной смеси.

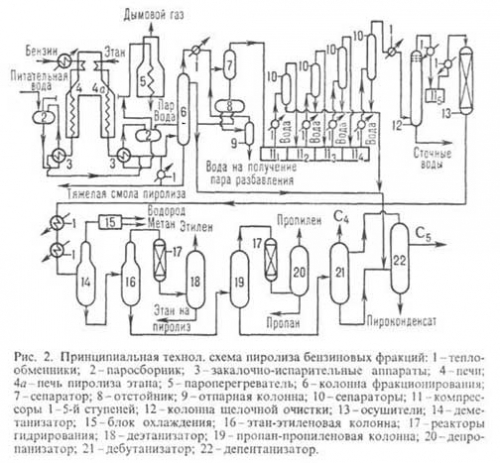

Ниже представлена технологическая схема пиролиза нефтяных фракций на установке ЭП-300.

Пиролиз проводят в обогреваемом реакторе (пирозмеевике) в неизотермическом. режиме, обычно с монотонным повышением температуры по длине потока. Основные факторы, влияющие на результаты пиролиза - температура реактора, время пребывания сырья в реакционной зоне и концентрация разбавителя - водяного пара. Пиролиз проводят в специально сконструированных пиролизных печах трубчатого типа. До 1960-х гг. применяли печи с горизонтальным расположением змеевиков в радиантной секции с производительностью по этилену до 20 тыс. т/год. В современных печах применяют вертикальное расположение змеевиков радиантной секции, а конвекционную помещают в верхней части печи. Такие печи пиролиза характеризуются высокой поверхностной плотностью теплового потока (до 185 кВт/м2), высоким тепловым КПД (до 94%) и производительностью (до 113 тыс. т/год), имеют змеевик небольшой длины (25-35 м). На современных крупнотоннажных производствах обычно используют параллельно работающие установки для пиролиза нефтяной фракции и этана (на 8-9 установок для нефтяной фракции 1-2 установки для этана).

В ходе производства необходимо сохранить возникающие уже на первых стадиях процесса индивидуальные алкены, так как именно они и есть целевые продукты пиролиза. Для этого применяют метод закалки, который позволяет остановить цепные реакции рекомбинации химических радикалов резким снижением температуры. На практике для этого максимально повышают температуру в пиролизных печах, максимально увеличивают скорость подачи сырья в змеевик, а в заключение, по выходе продуктов пиролиза из печи, резко охлаждают их в специальном устройстве - закалочно-испарительном аппарате. Продукты пиролиза сначала охлаждают до 400 0C в закалочно-испарительных аппаратах (в них получают насыщенный водяной пар с давлением 12 МПа, который после нагрева в пароперегревателе до 540 0C применяют для энергопривода компрессоров и насосов). В узле подготовки полученный газовый поток охлаждают до 1800C смешением с циркулирующей тяжелой смолой и фракционируют с выделением собственно пирогаза, пиро-конденсата и воды. В узле компримирования, очистки и осушки пирогаз сжимают до 1,9-4 МПа пятиступенчатым компрессором с охлаждением и выделяют жидкие углеводороды после каждой ступени сжатия. После 4-й ступени пирогаз подвергают очистке от H2S и CO2 (при 1,9 МПа), а после 5-й-осушке цеолитом (при 4 МПа). В узле газоразделения происходит низкотемпературная ректификация с выделением индивидуальных продуктов. Этан-этиленовую и пропан-пропиленовую фракции подвергают селективному гидрированию для удаления ацетилена, аллена, метилацети-лена (источником водорода является водородная фракция пирогаза). При комплексном химимческом использовании продуктов пиролиза выделяют также ацетилен и его производные. Выход и состав газообразных и жидких продуктов пиролиза зависит от свойств сырья и режима процесса.

Условия и результаты промышленного пиролиза различных видов сырья Условия и результаты пиролиза | Сырье | | этан | пропан | бутан | фракции нефти | | Бензи-ны | газойли | | атмосферные | вакуумные | | Содержание основного в-ва, % по массе | 95 | 98 | 97 | - | - | - | | Пределы выкипания, ºC | - | - | - | 40-180 | 180-330 | 300-540 | | Содержание аром. углеводородов, % по массе | - | - | - | 5-12 | 20-30 | 25-40 | | Подача водяного пара, % по массе от сырья | 20-40 | 20-40 | 25-50 | 25-60 | 50-80 | 60-100 | | Выход, % по массе: | | | водород | 4 | 1,3 | 1 | 1 | 0,8 | 0,6 | | метан | 7 | 23 | 26 | 15 | 10 | 9 | | этан | - | 6 | 5 | 4 | 3 | 3 | | ацетилен | 0,5 | 0,5 | 0,4 | 0,4 | 0,4 | 0,3 | | этилен | 50 | 33 | 31 | 25-32 | 22-28 | 18-22 | | пропилен | 1 | 20 | 16 | 13-17 | окт.14 | окт.13 | | бутены | 0,5 | 2 | 3 | 5 | 5 | 5 | | бензол | - | - | - | 5-6 | 5-6 | 3-4 | | фракция C5 (т. кип. 2040C) | 2 | 5 | 9 | 17-22 | 18-20 | 17-20 | | фракция с т. кип. >204°С | 0,2 | 0,4 | 1 | 7 | 19 | 22-35 | | Кол-во сырья для произ-ва 300 тыс. т. этилена, млн. т** | 0,39 | 0,71 | 0,89 | 1,11 | 1,17 | 1,5 |

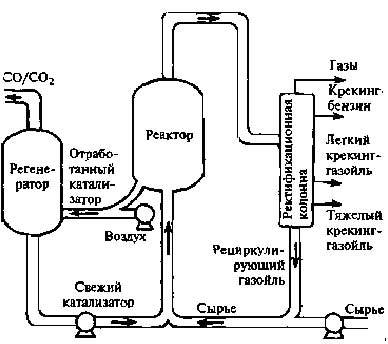

Каталитический крекинг Сущность процесса заключается в разложении углеводородов, входящих в состав сырья, под воздействием температуры в присутствии катализатора. прямогонные фракции тяжелого газойля. Сырьем являются прямогонные фракции тяжелого газойля и легкая фракция вакуумной перегонки. Целевой продукт каталитического крекинга - высокооктановый компонент бензина с октановым числом 90 пунктов и более, его выход составляет от 50 до 65% в зависимости от используемого сырья, применяемой технологии и режима. В ходе процесса также образуется значительное количество газа, богатого пропан-пропиленовой и бутан-бутиленовой фракциями, каталитический газойль.

Процесс каталитического крекинга проводят температурах 500-550°С без давления на цеолитсодержащих катализаторах. Постадийно его можно представить следующим образом:

- поступление сырья к поверхности катализатора;

- хемосорбция на активных центрах катализатора;

- химическая реакция на поверхности катализатора;

- десорбция продуктов крекинга и непрореагировавшей части сырья с поверхности и частично из внутренних пор катализатора;

- вывод продуктов крекинга из зоны реакции на последующую их ректификацию.

Наибольшее распространение получили установки с циркулирующим катализатором в движущемся потоке и псевдоожиженном, или кипящем, слое.

Ключевым участком установки каталитического крекинга является реакторно-регенераторный блок. В состав блока входит печь нагрева сырья, реактор, в котором непосредственно происходят реакции крекинга, и регенератор катализатора. Назначение регенератора - выжиг кокса, образующегося в ходе крекинга и осаждающегося на поверхности катализатора. Реактор, регенератор и узел ввода сырья связаны трубопроводами (линиями пневмотранспорта), по которым циркулирует катализатор.

Сырье с температурой 500-520°С в смеси с пылевидным катализатором движется по лифт-реактору вверх в течение 2-4 секунд и подвергается крекингу. Продукты крекинга поступают в сепаратор, расположенный сверху лифт-реактора, где завершаются химические реакции и происходит отделение катализатора, который отводится из нижней части сепаратора и самотеком поступает в регенератор, в котором при температуре 700°С осуществляется выжиг кокса. После этого восстановленный катализатор возвращается на узел ввода сырья. Давление в реакторно-регенераторном блоке близко к атмосферному. Общая высота реакторно-регенераторного блока составляет от 30 до 55 м, диаметры сепаратора и регенератора - 8 и 11 м соответственно для установки мощностью 2,0 млн тонн.

Продукты крекинга уходят с верха сепаратора, охлаждаются и поступают на ректификацию.

Наибольшее распространение получили установки с микросферическим цеолитосодержащим алюмосиликатным катализатором, циркулирующем в движущемся потоке и псевдоожиженном (кипящем) слое.

Установка каталитического крекинга

Получаемая на установках каталитического крекинга пропан-пропиленовая фракция частично используется в процессах алкилирования для получения алкилбензинов. Алкилирование изобутана пропиленом и получение диметилпентанов из пропилена проводят с целью повышения выработки алкилбензина как целевого продукта крекинга. При этом, качество алкилбензина, полученного с использованием пропан-пропиленовой фракции уступает по качеству алкилбензину, получаемому из бутиленового сырья.

Выход пропилена на установках каталитического крекинга зависит от следующих факторов:

- тип реактора

- тип сырья

- тип катализатора

- уровень загрузки мощностей

- объемы производства газойля

- объемы использования пропилена в других процессах производства топлива (алкилировании).

Наибольшие выходы пропилена дает новый вариант каталитического крекинга - глубокий каталитический крекинг (до 16%).

Дегидрирование пропана Процесс дегидрирования ранее осуществлялся преимущественно для получения изобутилена из изобутана. Дегидрирование пропана как промышленный способ получения пропилена используется с 1990 года. В процессе дегидрирования практически отсутствуют побочные продукты.

В соответствии с данной технологией пропан (и небольшое количество водорода для снижения коксообразования) подают в реактор с неподвижным либо движущимся слоем катализатора при температуре 510-700 ºС при атмосферном давлении. Катализатором служит платина, нанесенная на активированный оксид алюминия, содержащий 20% хрома. При любой конструкции реактора необходима постоянная регенерация катализатора для сохранения его активности.

Выходящий из реактора поток поступает в стандартные колонны для разделения. Непрореагировавший пропан и некоторое количество водорода возвращаются в процесс, смешиваясь со свежей порцией сырья. Оставшийся продукт содержит примерно 85% пропилена, 4% водорода, а также легкие и тяжелые отходящие газы.

Применение данной технологии оправдано при высоком спросе на пропилен, превышающем спрос на этилен. Отсутствие побочных продуктов избавляет от дополнительных усилий по их реализации. Одним из ключевых моментов для производства пропилена дегидрированием пропана является разница цен пропилена и пропана. Если разница будет недостаточной, то может оказаться, что производимый пропилен будет стоить дороже, чем по рыночным расценкам. Однако нельзя сказать, что процесс дегидрирования используется лишь при наличии источника достаточно дешевого пропана. Фактически, большинство заводов по дегидрированию пропана расположено в местах, где существует особая потребность в пропилене, а не там, где есть дешевый пропан. В то время как большая часть пропилена производится при переработке нефти и ее продуктов, получение пропилена из пропана позволяет получать сырье, которое не связано напрямую с ценами на нефть. Построение завода по дегидрированию требует относительно меньших затрат по сравнению с альтернативными вариантами, при равном количестве получаемого пропилена на выходе.

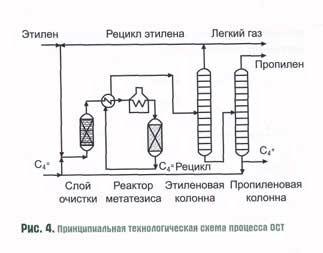

Метатезис олефинов

Еще одним способом получения пропилена как целевого продукта является мететезис – химическая реакция, в которую вступают два вещества, при этом происходит замещение групп с образованием двух новых соединений. В данном случае этилен и смесь изомерных бутенов реагируют с образованием пропилена и бутена-1.

Согласно технологии, смесь изомерных бутенов и этилена подают в нижнюю часть реактора. В верхнюю часть реактора вводят катализатор метатезиса в виде суспензии и катализатор изомеризации бутена-1 в бутен-2. Поднимаясь вверх по реактору, этилен и бутен-2 взаимодействуют с образованием пропена. По мере расходования бутена-2 его количество постоянно пополняется за счет изомеризации бутена-1.

Поток, выходящий из реактора, подвергается фракционированию, при этом чистый пропилен отделяется от этилена и бутена. Последние возвращаются в процесс. Селективность образования пропилена выше 98%, нежелательных побочных продуктов практически нет.

Схема производства пропилена метатезисом олефинов

Гетерогенные промышленные катализаторы, применяемые или предложенные к применению в процессе метатезиса, разделяются на два основных класса:

1) на основе оксида вольфрама, действующие при относительно высоких температурах (330-400°С);

2) на основе оксида рения, действующие при низких температурах (30-60°С).

Помимо этого существуют катализаторы на основе оксида молибдена, но они отличаются высокой чувствительностью к каталитическим ядам.

Ниже приведены сравнительные характеристики катализаторов метатезиса. Характеристики промышленных катализаторов метатезиса Параметры | Катализаторы | | На основе оксида рения, Re2O7 | На основе оксида молибдена, MoO3 | На основе оксида вольфрама, WO3 | | Температура проведения реакции, ºС | 30-60 | 100-200 | 330-400 | | Давления, атм. | 25-35 | 10-30 | 1-10 | | Конверсия сырья (для эквимолярной смесь этана и 2-бутена) | 63% | 59% | 55% | | Разница температур проведения реакции и регенерации катализатора | Большая | Большая | Средняя | | Разница температур проведения реакции и фракционирования продуктов | Низкая | Большая | Большая | | Время жизни катализатора | Среднее | Короткое | Короткое | | Чувствительность к каталитическим ядам | Средняя | Высокая | Низкая | | Стоимость катализатора | Высокая | Низкая | Низкая |

Источник: данные компании ЮКОС Обычно установки метатезиса устанавливают в составе других технологий получения олефинов, когда необходимо повысить выход пропилена. Данная технология была разработана уже давно, но лишь в последнее время она стала более пристально изучаться из-за потребности в высоком выходе пропилена в некоторых регионах.

По оценкам Abb Lummus Global, использование данного процесса на этиленовых заводах повышает экономические показатели по сравнению с таковыми для производства без стадии метатезиса: капитальные затраты уменьшаются на 5-7%, прибыль увеличивается на 6-7% за счет уменьшения потребления энергии и сырья.

Метатезис может быть экономически выгоден в случае, когда цена на пропилен равна или превышает цену на этилен. Экономическая эффективность метатезиса очень сильно зависит от отношения цен пропилен/этилен и в случае, когда это отношение меньше единицы, процесс перестает быть выгоден производителю из-за высокой стоимости получаемого продукта.

Дегидратация метанола в олефины Данный вариант синтеза пропилена в большинстве случаев еще не является экономически обоснованным. Но в регионах, где дефицит пропилена проявляется особенно остро, внедрение этого процесса может быть оправдано.

Установка дегидратации метанола состоит из трех частей: реактора с псевдоожиженным слоем катализатора, колонны регенерации катализатора и колонны выделения конечного продукта. Псевдоожиженный слой позволяет катализатору двигаться вместе с сырьем, за счет чего реакция ускоряется. Катализатором процесса служат высокоселективные алюмосиликатофосфатные молекулярные сита. За счет изменения режима процесса возможно получение этилена и пропилена в различных соотношениях (от 0,75 до 1,5), что позволяет оптимизировать процесс и получать более ценный продукт в больших количествах. Анализ технологий на существующих отечественных производствах, прогноз ввода новых мощностей, прогноз цен и оценка экспортного потенциала смотрите в отчетt Академии Конъюнктуры Промышленных Рынков «Рынок пропилена в России».

Об авторе:

Академия Конъюнктуры Промышленных Рынков оказывает три вида услуг, связанных с анализом рынков, технологий и проектов в промышленных отраслях - проведение маркетинговых исследований, разработка ТЭО и бизнес-планов инвестиционных проектов.

• Маркетинговые исследования

• Технико-экономическое обоснование

• Бизнес-планирование

Академия Конъюнктуры Промышленных Рынков

Тел.: (495) 918-13-12, (495) 911-58-70

E-mail: mail@akpr.ru

WWW: www.akpr.ru |