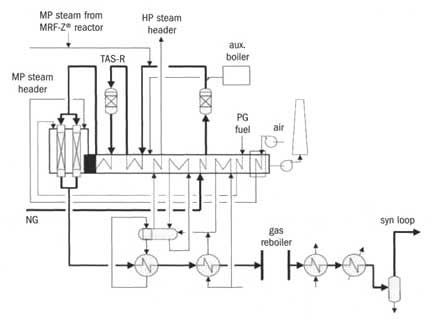

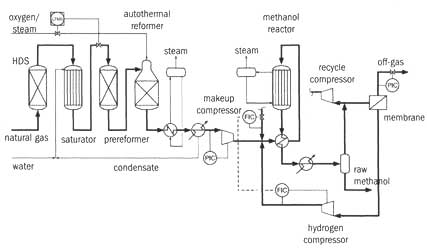

Мировая общественность и правительства стран, в том числе и не подписавших Киотский протокол, начинают все серьезнее воспринимать предсказания климатологов о глобальном потеплении. Тем временем эти прогнозы становятся все мрачнее, примером служит недавно обнародованный доклад сэра Николаса Штерна правительству Великобритании (http://www.hm-treasury.gov.uk/independent_reviews/stern_review_economics_climate_change/stern_review_report.cfm). Даже в научных кругах США наблюдается единодушие по данному вопросу, а широкая аудитория начинает проявлять серьезную озабоченность этой проблемой.По иронии судьбы, в тот момент, когда мир начинает всерьез воспринимать феномен глобального потепления, возрождается интерес к углю - наиболее богатому углеродом топливу; это объясняется фактическим или ожидаемым дефицитом других видов топлива в некоторых регионах. Дефицит возникает либо из-за истощения ресурсов в сочетании с геополитическими факторами, как это происходит в США и Европе, либо из-за стремительного экономического развития, как в случае с Китаем. Однако, при любых обстоятельствах ситуация развивается в пользу проектов, связанных с крупномасштабной разработкой новых месторождений ископаемых топлив, углеводородов и угля. Подобные проекты нужно оценивать не только с точки зрения обычных экономических параметров, но и с позиции их потенциала для глобального потепления, а также ожидаемой стоимости технологий, сокращающих выбросы углекислого газа. А это не такая уж простая задача, ибо все технологии, предложенные на сегодняшний день для секвестрации углерода, остаются несбыточными мечтами.На первый взгляд, переработка того или иного сырья в метанол или карбамид представляется более экологически безопасной, чем, например, производство аммиака или водорода. Дело в том, что в первом случае получаемые вещества сохраняют большую часть или весь объем углерода, содержащегося в сырье, во втором – весь углерод «отбраковывается» в виде углекислого газа. Но, разумеется, углеродная составляющая любого «топливного» метанола все равно рано или поздно окажется в атмосфере в виде углекислого газа, даже если он предназначен для непосредственного сжигания в качестве топлива, или переработки в жидкие топлива с последующим их сжиганием, или обеспечения питания топливных элементов. Что касается углерода, содержащегося в карбамидном удобрении (а это основная сфера применения карбамида), то он весь оказывается в атмосфере в виде двуокиси углерода уже через несколько дней после попадания в почву. И только тогда, когда карбамид и метанол перерабатываются в иные, более «долговечные» химические соединения, например в смолы, углерод можно считать связанным, по крайней мере, на некоторое время. Так метанол может быть переработан в пропилен, а затем в полипропилен; карбамид можно конвертировать в меламин, получить карбамидоформальдегидную или меламиноформальдегидную смолу. Другими словами, воздействие на атмосферу при использовании метанола в качестве топлива, а карбамида как удобрения немногим отличается от того ущерба, который наносит окружающей среде производство аммиака или водорода. Единственное преимущество заключается в том, что образование двуокиси углерода несколько «отсрочено» и «рассредоточено». Таким образом, удается получить некоторые выгоды, связанные с квотированием и налогообложением выбросов углекислого газа.Однако метанол выигрывает перед аммиаком и водородом в плане объема производственных выбросов углекислого газа, потому что существенная часть углерода «сохраняется» в получаемом веществе. Кроме того, при производстве метанола есть возможность задерживать двуокись углерода, присутствующую в газовом сырье, либо подаваемую из внешнего источника, например, с находящегося поблизости аммиачного завода. На самом деле, при пропускании двуокиси углерода через паровую риформинг-установку действительно увеличивается эффективность производства метанола.И все же использование метанола в качестве углеводородного топлива внесет значительный вклад в дело борьбы с глобальным потеплением только тогда, когда будут разработаны методы его производства из уже отработанной двуокиси углерода, которую иным методом нельзя удержать от попадания в атмосферу. Это сделает метанол, по крайней мере, «углероднейтральным» топливом. Но тогда энергия, необходимая для производства водорода, применяемого в данном процессе, должна иметь альтернативный источник, не связанный с углем или углеводородами, например, ядерная или же какие-то возобновляемые виды энергии.Другое направление, которое позволит частично сократить вклад метанола в глобальное потепление, независимо от назначения продукта, заключается в разработке метода его получения напрямую из метана и кислорода, минуя промежуточный этап производства синтез-газа. В этом случае может быть сэкономлено топливо, необходимое для процесса парового риформинга. Однако в настоящее время не известен ни один катализатор, который бы позволил провести эту реакцию при достаточно низкой температуре, чтобы избежать конкурирующей реакции горения. И даже если такой катализатор будет найден, эффективно контролировать уровень CO2 удастся только при использовании кислорода, полученного с помощью ядерной либо возобновляемой энергии.В ближайшем обозримом будущем метанол по-прежнему будет производиться из синтез-газа, а при использовании в топливных целях его экологические преимущества будут ограничиваться такими факторами, как отсутствие серы и меньшее количество оксидов азота, выделяемое при его сгорании.На сегодняшний день для индустрии гораздо важнее вопрос стоимости природного газа, из которого сегодня производится наибольшая часть метанола. В конечном счете, именно от этого зависит развитие альтернативных методов производства (подобных двум вышеописанным примерам). Однако пока имеет место лишь общепризнанная «экономия от масштаба», которая заключается в появлении производств с высокой единичной мощностью – более 5 тыс. т/день на крупнейших площадках. В богатых газом регионах химические проекты конкурируют с проектами по сжижению природного газа (СПГ). Ухудшающаяся ситуация с нехваткой углеводородов, растущие цены на газ и тревога за бесперебойность снабжения им в таких регионах, как Западная Европа, заставляют по-новому оценивать экономическую ситуацию, которая складывается в пользу СПГ. В то же время масштабные инвестиции, необходимые для установки СПГ-оборудования, оправданы только в случае крупного месторождения газа, объемы которого позволят окупить вложения. Для небольшого месторождения метанольный проект может оказаться более привлекательным вариантом, особенно если природный газ содержит ощутимую долю CO2. При этом двуокись углерода, которая обычно снижает стоимость газа, может быть с выгодой использована в производстве метанола (как было указано выше). ЭЛЕМЕНТЫ МЕГА-УСТАНОВКИ Риформинг На заводе М5000 в Тринидаде, сооруженном One Synergy Alliance (Johnson Matthey Catalysts и Davy Process Technology), мощностью 5,4 тыс. т/день, используется традиционный процесс парового риформинга метана; печь имеет 876 труб. Определенного теоретического предела для размера традиционной риформинг-установки не существует, однако печь данного завода близка к современному техническому пределу. Тем не менее, при подаче в печь газа, содержащего CO2, либо при подводе дополнительного углекислого газа существует возможность получить гораздо больший выход при неизменных размерах печи – до 7 тыс. т/день из природного газа с 30%-ным содержанием CO2.Другой метод повышения производительности установки парового риформинга без увеличения ее размеров заключается в использовании установки предриформинга. Она представляет собой адиабатический каталитический реактор с неподвижным слоем, исходный газ для которого нагревается в газоходе печи для риформинга. Это увеличивает эффективность производства и сокращает количество получаемого пара. Предриформинг – достаточно хорошо отработанная технология. Впервые он был разработан компанией British Gas под названием «Процесс каталитического обогащения газа» на производстве бытового газа из лигроина в 1960-х гг. Одно из главных преимуществ данного процесса заключается в том, что при его использовании удаляются следы высших углеводородов, которые могут присутствовать в природном газе. Обычно же они распадаются в реакциях крекинга, и выделяемый углерод осаждается на катализаторе в наиболее нагретых частях трубы риформинг-установки, что приводит к нежелательным, а иногда и катастрофическим последствиям. Такое может происходить даже с C2-углеводородами.Небольшая часть реакции парового риформинга происходит в установке предриформинга, масштабы реакции ограничены, поскольку в реактор не подается дополнительного тепла, необходимого для ее поддержания. Однако теплота, производимая экзотермическими реакциями с участием других входящих в состав газа углеводородов, поддерживает уровень температуры в слое катализатора. В компании Toyo Engineering создали схему «TAS-R». Она позволяет увеличить силу действующей реакции парового риформинга при адиабатических условиях с помощью разделения установки предриформинга на два реактора и возврата технологического газа в конвекционную зону установки для дополнительного нагревания (рис. 1).  Рис. 1. Агрегат синтеза метанола. Схема производства синтез-газа с использованием «TAS -R». Из-за очень большого размера традиционных установок парового риформинга на крупных заводах были предприняты попытки найти им альтернативу. Компания One Synergy предложила альтернативную установку, известную как «Compact Reformer» («Компактная установка риформинга»). В ней теплота сгорания подается к каталитической трубе конвекцией, а не излучением. «Compact Reformer» представляет собой вертикальный теплообменник, установленный на верху камеры сгорания. При этом размеры такой установки, имеющей производственную мощностью по метанолу до 600 т/день, позволяют перевозить ее автотранспортом. Некоторые фирмы-лицензиары предлагают автотермический риформинг (АТР). В этом случае теплота обеспечивается за счет внутреннего сгорания части технологического газа в адиабатическом реакторе, а не внешнем. Для того чтобы избежать негативного воздействия азота и инертных газов, содержащихся в воздухе, на процесс синтеза метанола, необходимо использовать кислород. Однако АТР может работать при более высоком давлении, чем обычная печь, что позволяет экономить на необходимости компрессии на следующих этапах процесса.На рисунке 2 показан процесс производства метанола на основе АТР фирмы Haldor Topsøe. В данной технологической схеме также используется установка предриформинга. Процесс состоит из нескольких этапов. Поступающий природный газ десульфируется и насыщается паром при температуре, необходимой для достижения заданного соотношения серы и углерода. Затем технологический газ подвергается пред-риформингу и повторному нагреванию до 650ºС в печи прямого нагрева. Эта температура так высока, для того чтобы обеспечить оптимальное потребление кислорода – около 0,6 т на 1 т метанола. В установке АТР газ вступает в реакцию с паром и кислородом, в результате чего образуется очень реактивный синтез-газ (высокое содержание СО/ CO2), в котором для получения метанола немного не достает водорода. Это означает, что необходимо отделить водород от отходящего газа реактора синтеза метанола и повторно подать его через впускной клапан в цикл синтеза. Непрореагировавший газ из реактора пропускается через мембранный разделитель, после которого водород вновь возвращается в процесс.

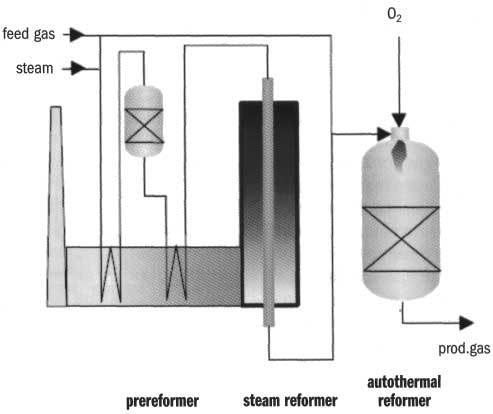

Рис. 2. Процесс производства метанола с автотермальным риформингом фирмы Haldor Topsøe. Хотя обычно фирмы-лицензиары считают возможным конструирование автотермической установки риформинга, способного вырабатывать синтез-газ для получения метанола в количестве 10 тыс. т/день, в настоящее время практический предел ограничивается объемом производства кислорода и составляет 7 тыс. т/день.Условия в автотермической установке риформинга особенно жесткие в верхней части слоя катализатора, поскольку она наиболее подвержена воздействию высоких температур. Никель-алюминиевые катализаторы для риформинга склонны терять как никель, так и оксид алюминия. Они улетучиваются и затем могут осаждаться в нижней части слоя катализатора, что приводит к увеличению перепада давления.Производители катализаторов предлагают различные решения данной проблемы. Например, компания Johnson Matthey Catalysts выпустила специальный продукт «Katalco 89-6», который в качестве активного компонента содержит тугоплавкий металл на стабилизированном керамическом носителе, оба эти составляющие намного менее летучие, чем в обычном катализаторе. Такие свойства позволяют избежать потерь катализатора и решить возникающие в этой связи проблемы. Учитывая высокую цену «Katalco 89-6», его обычно используют в верхнем слое (5-10% объема) над обычным катализатором. Он защищает никелевый катализатор от высоких температур, а также, благодаря собственной высокой активности, уменьшает интенсивность реакции на основном никелевом катализаторе.Схема автотермической установки риформинга подобна схеме печи для вторичного риформинга на агрегате по производству аммиака. Кроме того, автотермическая установка риформинга может быть объединена с печью первичного риформинга (рис. 3). Преимущество здесь заключается в возможности наладить режим работы установок риформинга обоих типов таким образом, чтобы получать стехиометрический синтез-газ. В этом случае пропадает необходимость вторично выделять водород из отходящего газа. Только малая часть процесса риформинга проходит в традиционной печи, за исключением тех случаев, когда в газе содержится существенная доля CO2. Поэтому можно проводить процесс при более низкой температуре и, следовательно, более высоком давлении, чем обычно.

Рис. 3. Комбинированный риформинг компании Lurgi. Четвертый вариант – установка риформинга с газовым нагревом. Как и «Compact Reformer» фирмы One Synergy, она имеет форму теплообменника, в трубах которого размещен катализатор. Однако подогревается он не дымовым газом, а горячим технологическим газом из автотермической установки риформинга. Исходя из теплового баланса, условия этого процесса не допускают дополнительного количества CO2. Кроме того, он должен проходить при очень низком соотношении пар/углерод, хотя при таких условиях возрастает риск зауглероживания кокса, что может привести к потере металла в катализаторе.

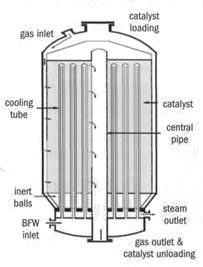

Реакторы синтеза В отличие от реакторов синтеза аммиака, в которых присутствуют два или более адиабатических слоя с промежуточным охлаждением, реакторы синтеза метанола часто содержат приспособления для охлаждения, помещенные в слой катализатора. Часто, но не всегда. В 1970-х гг. были популярны реакторы с аксиально-проточным охлаждением. Очень удачными были реакторы ARC, разработанные фирмой Casale в сотрудничестве с ICI, ныне Johnson Matthey, а также CMD фирмы Haldor Topsøe; они оптимизированы системами многослойной загрузки катализатора и аксиально-проточного охлаждения.На практике максимальная мощность обычного трубчатого реактора с аксиально-проточным охлаждением, где охлаждение обеспечивается встречным потоком технологического газа, составляет около 2,5 тыс. т/сутки. Это ограничение обусловлено максимально допустимым перепадом давления, в зависимости от толщины слоя катализатора, и максимально возможным в данных условиях диаметром аппарата. На более крупных производствах перешли к паровым риформинг-установкам с водяным охлаждением. Они имеют дополнительное преимущество - снабжают процесс необходимым паром среднего давления.Такие реакторы выпускаются в различных вариантах. Реактор MRF-Z компании Toyo (рис. 4) представляет собой перевернутый байонетный трубчатый котел с радиальным ходом газа; охлаждающие трубы погружены в находящийся внутри слой катализатора. Синтез-газ поступает в верхнюю часть реактора и проходит сквозь концентрические кольцевые решетки вертикальных байонетных водных труб к центральной коллекторной трубе с выходом через нижнее отверстие. Как и у всех радиальных реакторов, перепад давления в этом случае очень низок.

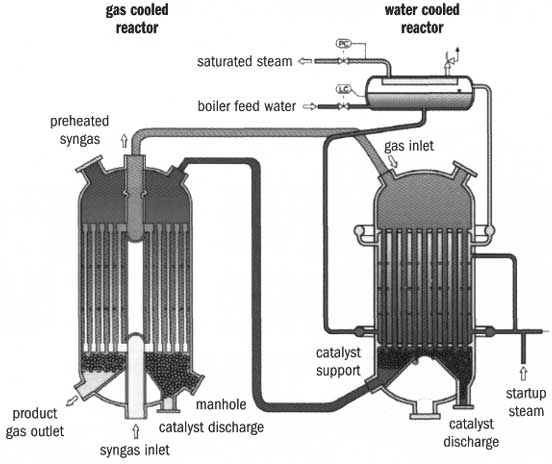

Рис. 4. Реактор синтеза метанола MRF-Z компании Toyo. Использование байонетных труб позволяет избежать проблем, вызываемых термической нагрузкой, а также позволяет осуществить свободное стекание. Осмотр труб в процессе эксплуатации также не вызывает особых сложностей, так как внутренняя труба может выниматься из реактора. Мощность реактора MRF-Z можно наращивать до 10 тыс. т/сутки просто за счет увеличения его высоты. Правда, при таких масштабах естественная циркуляция воды, питающей котел, невозможна, в этом случае понадобятся циркуляционные насосы.У фирмы One Synergy есть радиальная паровая печь для риформинга. В ней газ поступает в нижнюю часть реактора через центральную сквозную трубу и выходит после прохождения через катализатор и систему труб. Вода из паросборника попадает в нижнюю часть реактора, поднимается по трубам котла, а затем выходит в виде пара через трубки коллектора в верхней части. Температура реакции контролируется регулировкой давления пара в трубах котла. Как и в случае с MRF-Z, дополнительная мощность обеспечивается за счет простого увеличения высоты котла, необходимость изменения других параметров отсутствует. В реакторе Lurgi с водяным охлаждением катализатор находится внутри труб, а вода – в межтрубном пространстве. Температура процесса контролируется регулировкой давления пара. Для очень крупных заводов компания Lurgi предусмотрела последовательное соединение реактора с водяным охлаждением и реактора с газовым охлаждением (рис. 5). Газ подогревается в реакторе с газовым охлаждением, а затем проступает в реактор с водяным охлаждением, где и происходит реакция. Нагретый технологический газ затем возвращается в реактор с газовым охлаждением.

Рис. 5. Каскад-система реакторов Lurgi для мега-метанольных заводов. В процессе, разработанном компанией One Synergy, схема похожа, только в данном случае технологический газ сначала проходит через каталитическую часть трубчатого реактора. В основном реакции происходят до того, как газ попадает в реактор с водяным охлаждением, поэтому температура газа на выходе из реактора с водяным охлаждением минимальна. Таким образом, схема приспособлена для максимальной конверсии, но требуется высокое давление пара. Изотермический реактор Linde, имеет сложное внутреннее строение. Его спиралевидные водотрубные устройства погружены в катализатор, который укреплен на корпусе из нержавеющей стали, что не позволяет газу миновать трубы. Вода циркулирует между реактором и встроенным паросборником в силу свободной конвекции.Компания Methanol Casale, сравнительно недавно заключившая альянс с известной компанией по разработке печей риформинга Foster Wheeler, в начале нынешнего десятилетия представила свой реактор с водяным охлаждением, коммерческий выпуск идет с 2002 г. Эта модель также имеет радиальную конструкцию, однако от других ее отличают расположенные по радиуссам вертикальные пластины-элементы теплообменника, выполняющие функцию охлаждения вместо труб. Такое устройство более эффективно и компактно, чем система трубчатого охлаждения. Его конструкция позволяет сократить количество катализатора и, следовательно, размер реактора, необходимый для достижения заданной производительности. Компании Casale продолжила работу над данным типом оборудования и недавно выпустила еще два изотермических реактора. Катализаторы синтеза С химической точки зрения, медноцинковые (Cu/Zn) катализаторы на основе оксида алюминия, применяемые при синтезе метанола, сходны с низкотемпературными катализаторами конверсии CO, применяемыми на аммиачных и водородных производствах. Подавление образования метанола на стадиях низкотемпературной конверсии аммиачных заводов – предмет активной работы для производителей катализаторов и инженеров-технологов. И наоборот, много исследований посвящено улучшению селективности катализаторов синтеза метанола. В последние годы все главные производители катализаторов ввели новые, усовершенствованные продукты – это MK-121 от Topsøe, Katalco 51-9 от Johnson Matthey и C79-7GL от Süd-Chemie. |