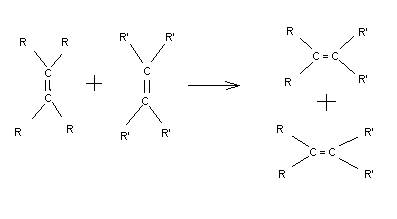

Подавляющая часть пропилена во всем мире производится методами пиролиза или каталитического крекинга. В этих процессах пропилен получается совместно с этиленом. В качестве альтернативной технологии можно рассматривать, например, каталитическое дегидрирование пропана, однако, этот способ на сегодняшний день является слишком дорогим. Получаемый этим методом пропилен содержит некоторое количество пропана, для отделения которого требуются достаточно дорогие технологии.Другим альтернативным способом, широко используемым во всем мире, является метатезис этилена с 2-бутеном. Получаемый в этом случае пропилен не содержит примесей пропана, а селективность по пропилену близка к количественной. Реактор метатезиса может быть установлен на заводах по крекингу углеводородов, что позволит увеличить соотношение производства этилен/пропилен с обычных 0,4-0,46 до 0,7-1,1.Реакция метатезиса олефинов - перераспределение алкилиденовых фрагментов в молекулах олефинов с образованием новых непредельных соединений представлена ниже.

Это одна из немногих фундаментальных реакций, открытых в последние 40 лет, которая сразу же нашла применение в нефтехимической промышленности. Термин «метатезис олефинов» происходит из греческих слов «meta» (перемена, изменение) и «tithemi» (место).В 1964 г. была впервые описана каталитическая реакция, которая заключалась в эквимольном превращении пропилена в два других олефина с более высокой и более низкой молекулярной массой: этилен и 2-бутен. В промышленном масштабе эта реакция была реализована фирмой Phillips Petroleum в 1966-1972 гг. Процесс получил название «Триолефин», поскольку позволял получать этилен и 2-бутен из пропилена. Производительность составила 50 тыс. т продукта в год.Спустя несколько лет изменение рыночной ситуации сделало более привлекательным осуществление этого процесса в обратном направлении: получение пропилена полимеризационной чистоты из этилена и 2-бутена. Этот проект был осуществлен в 1985 г. компанией Lyondell Petrochemical Co., производительность составила 136 тыс. т пропилена в год. Процесс получил название «OCT» (Olefins Conversion Technology). Производство осуществляется и в настоящее время компанией ABB Lummus Global, как процесс производства пропилена.Обратимость реакции метатезиса позволяет использовать ее для получения пропилена полимеризационной чистоты, из этилена и 2-бутена. Необходимо также отметить, что в результате реакции из одного моля этилена образуется 2 моля пропилена, при этом количество этилена, требуемого в реакции, составляет половину от массы бутена и одну треть - от массы производимого пропилена.Равновесие этого превращения зависит от температуры и соотношения реагентов. Для эквимолярной смеси этилена и 2-бутена при 35˚ C максимальная конверсия составляет лишь 63%. Для ее увеличения непрореагировавший бутен после разделения смеси возвращают в реактор для повторной реакции. Другой метод повышения степени конверсии исходных соединений в пропилен состоит в использовании большого избытка одного из реагентов, как правило, этилена, ввиду его низкой стоимости, по сравнению с 2-бутеном.Промышленная смесь, получаемая в результате крекинга углеводородов, состоит из смеси n-бутенов, изобутилена, небольшого количества 1,3-бутадиена, ацетиленов и насыщенных углеводородов. Последние инертны в условиях реакции, однако, наличие остальных составляющих приводят к образованию разнообразных продуктов. Многие из этих продуктов представляют собой практический интерес, однако, при производстве пропилена побочные процессы необходимо максимально уменьшить. Кроме того, присутствие изобутилена в исходном сырье способствует образованию олигомеров и, как следствие, снижает срок жизни катализатора. В результате всего выше перечисленного, возникает необходимость предварительной очистки используемой в метатезисе фракции C4-углеводородов для удаления изобутилена, 1-бутена, ацетиленов, бутадиена (последние являются ядами для катализаторов метатезиса). Получаемая после очистки смесь C4-углеводородов состоит в основном из 1- и 2-бутенов с большим преобладанием последнего (если проводилась изомеризация двойной связи 1-бутена, однако, эта операция может быть опущена, если метатезис проводят на катализаторах на основе WO3) и может использоваться далее в синтезе пропилена реакцией метатезиса с этиленом. На рисунке ниже представлена принципиальная схема процесса OCT.

Свежая C4-фракция смешивается с рециклом C4 и поступает в аппарат очистки от попутных примесей. Предварительно подогретая смесь поступает в реактор метатезиса со смесью WO3/SiO2 (катализатор метатезиса) и MgO (катализатор изомеризации бутена-1 в бутен-2) при 260˚ C и 30-35 атм.

Конверсия бутенов за один проход около 60% при селективности более 90%. В этом процессе используется бутен-2 из пиролиза, крекинга или полученный димеризацией этилена.

По оценкам ABB Lummus Global, использование OCT-процесса на этиленовых заводах повышает экономические показатели по сравнению с таковыми для производства без стадии метатезиса: капитальные затраты сокращаются на 5-7%, прибыль увеличивается на 6-8%. Увеличение прибыли происходит за счет уменьшения потребления энергии на 8% и сырья - на 2%.

Многие нефтехимические компании планируют расширять процессы превращения смеси этилена и бутилена, получаемой в каталитическом крекинге или пиролизе углеводородов, для производства пропилена полимеризационной чистоты.

Проекты Mitsui Chemicals. Компания реализует OCT-процесс в Японии с конца 2004 г. в целях снижения потребности в пропилене в Азии. Процесс позволил увеличить производительность по пропилену на 140 тыс. т/год (с 280 до 420 тыс. т/год). Shanghai Secco Petrochemical. Это совместное предприятие компаний BP Chemical, Sinopec и Shanghai Petrochemical Corp. планировало запустить в эксплуатацию процесс пиролиза нафтеновой фракции, объединенный с процессом OCT, в первой половине 2005 г. в Китае. Производительность - 900 тыс. т/год по нафте и 590 тыс. т/год – по пропилену. PCS (Petrochemical Corp. of Singapore). Компания также рассматривает возможность использования этого процесса для увеличения выхода пропилена на своих установках производства олефинов на 200-300 тыс. т/год. BASF FINA Petrochemicals. Это совместное предприятие компаний BASF (60%) и ATOFINA (40%) планирует реализовать процесс метатезиса на установке пиролиза в Порт Артуре (Техас, США). В настоящее время установка имеет мощность по этилену, равную 960 тыс. т/год, по пропилену - 550 тыс. т/год. Планировалось увеличить производительность по пропилену за счет внедрения OCT-процесса (в 2004 г.) до 860 тыс. тонн год и снизить по этилену до 830 тыс. тонн/год. Основным источником фракций C2 и C4 является установка пиролиза.

Строительство нового производства полипропилена на площадке ООО "Ставролен", г. Буденновск Катализаторы метатезиса Гетерогенные промышленные катализаторы процесса метатезиса, применяемые или предложенные к применению, разделяются на два основных класса: на основе оксида вольфрама, действующие при относительно высоких температурах (330-400˚C); на основе оксида рения, действующие при низких температурах (30-60˚C). Помимо этих катализаторов исследовались также гетерогенные системы на основе оксида молибдена, действующие при умеренных температурах (100-200˚ C), однако, они имеют высокую чувствительность к каталитическим ядам, даже несмотря на более низкую температуру проведения реакции. Предпочтение было отдано вольфрамовым катализаторам.Основные различия между основными типами промышленных катализаторов метатезиса приведены в таблице ниже. Параметры | Катализатор | | На основе Re2O7 | На основе MoO3 | На основе WO3 | | Температура проведения реакции, ˚C | 30-60 | 100-200 | 330-400 | | Давление, атм. | 25-25 | 10-30 | 1-10 | | Степень конверсии сырья (для эквимолярной смеси этилена с 2-бутеном) | 63% | 59% | 55% | | Различие температур проведения реакции и регенерации катализатора | большое | большое | среднее | | Различие температур проведения реакции и фракционирования продуктов | низкое | большое | большое | | Время жизни катализатора | среднее | короткое | короткое | | Чувствительность к каталитическим ядам | средняя | высокая | низкая | | Стоимость катализатора | высокая | низкая | низкая |

Согласно представленным данным, каждый из катализаторов имеет свои преимущества и недостатки, поэтому трудно разработать общие рекомендации по использованию определенных катализаторов и технологий. В каждом конкретном случае следует детально анализировать ситуацию: доступность и чистоту исходных олефиновых фракций, стоимость и доступность катализаторов, энергоемкость и экономические показатели процесса.Перспективными процессами производства легких олефинов являются более гибкие, требующие малых капитальных вложений, и энергосберегающие технологические процессы, которые легко внедряются в существующие процессы, что значительно повышает производительность этиленовых и нефтеперерабатывающих заводов. Внедрение дополнительного процесса OCT на предприятиях приведет к увеличению производства пропилена при малых капитальных вложениях и снижении энергопотребления. Гибкость процесса и возможность его реализации в обратном направлении позволят легко реагировать на изменяющуюся конъюнктуру рынка нефтепродуктов и значительно расширить ассортимент выпускаемых ценных продуктов. |