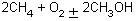

Для ведения процесса установка для производства метанола снабжена серийно выпускаемыми средствами автоматизации, в частности средствами измерения и регулирования давления на выходах турбокомпрессора 1 и нагнетателя 3 кислорода, средствами измерения и регулирования температуры, средствами для измерения и регулирования объемного соотношения метан:кислород, равном (0,7-2,1):1. Отборные устройства 76, 77 для измерения давления на выходах турбокомпрессора 1 и нагнетателя 3 кислорода установлены в трубопроводах 16 и 21. Отборные устройства 78 и 79 для измерения температуры, например термопары, установлены в трубопроводах 35 и 48. Отборные устройства 80 и 81 для измерения расхода метана и кислорода установлены перед входами реактора 6 в трубопроводах 35 и 48. Вторичные приборы с регулирующими устройствами для измерения и регулирования давления и температуры размещены на станции 8 управления. Отборные устройства 80 и 81 связаны через регулятор 82, соотношения метан:кислород, станцию 8 управления с приводными поворотными заслонками 17, 23. Для развязки гидравлических связей между метаном и кислородом в трубопроводе 48 установлен дополнительный обратный клапан 83. Соотношение метан: кислород, равное (0,7-2,1):1, выбирается из расчета недостатка кислорода при взаимодействии метана с кислородом в реакторе 6, что обеспечивает повышение эффективности и безопасности установки. Предлагаемая установка для производства метанола удовлетворяет всем требованиям проектирования и эксплуатации химических предприятий. УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА РАБОТАЕТ СЛЕДУЮЩИМ ОБРАЗОМ В исходном положении агрегаты и регулирующие органы установки отключены от источников питания, трубопроводы 2 и 4 перекрыты от источников метана и кислорода приводными клапанами (шиберами) 13, 22. Для приведения в действие агрегатов установки от аккумуляторных батарей в соответствии с заданным алгоритмом управления по управляющим сигналам станции 8 управления открываются на заданную величину приводные клапаны 13, 14, через которые метан поступает в компрессор и в камеру сгорания 15 турбокомпрессора 1. Известными приемами осуществляется запуск турбокомпрессора 1, который приводит в действие компрессор и генератор 9 переменного тока. Турбокомпрессор 1 сначала выводится на минимальные обороты, а затем на номинальные, при этом одновременно по управляющим сигналам станции 8 управления поворотные заслонки 17, 23 устанавливаются в среднее положение, а приводные клапаны 67, 68 и 74 открываются на заданную величину. Из турбокомпрессора 1 метан под давлением 7,5 МПа нагнетается через трубопровод 16 в подогреватель 5 газов, а затем по трубопроводу 35 в реактор 6, в котором поток метана ускоряется эжектирующим устройством 57. Из реактора 6 метан под давлением нагнетается через отверстия 69 прямоточной трубы 52, кольцевую полость 63 кожуха 62, трубопроводы 64, 65 и 66 и приводные клапаны 67, 68 в холодильник-конденсатор 7. Из холодильника-конденсатор 7 метан через приводной клапан 74 и обратный клапан 75 трубопровода 72 возвращается на вход турбокомпрессора 1. В установке устанавливается процесс циркуляции метана. Обслуживающим персоналом проверяются герметичные соединения установки. Одновременно поток энергии от источника 9 электропитания поступает на станцию 8 управления через выпрямитель 10. По управляющим сигналам станции 8 управления включаются нагнетатель 3 кислорода и через регулятор 11 напряжения подогреватель 5 газов. Давление кислорода, равное 7,5 МПа, на выходе 46 нагнетателя 3 достигается за счет регулирования оборотов электродвигателя 19 постоянного тока. При включении подогревателя 5 газов электрический ток, протекая по секциям 39, 40, нагревает корпуса 37, 38 секционного теплового электрического нагревателя 32, тепло от которых передается к прямоточной теплопроводящей трубе 27 и к трубам 50 теплопроводящего преобразователя 33 для кислорода посредством множества пластин 51. Благодаря конвекции и лучеиспусканию от нагретых труб 27, 50 метан и кислород нагреваются в пределах 350 400oC. Контроль изменения температуры как в полости корпуса 24, так и в трубопроводах 35 и 48 осуществляется термопарами 78 и 79 (термопары в корпусе 24 условно не показаны) с выводом сигнала на станцию 8 управления. Система контроля и регулирования температуры обеспечивает поддержание заданной температуры в пределах указанного диапазона. Нагретый кислород под давлением нагнетается в реактор 6, в котором поток кислорода ускоряется эжектирующим устройством 58. Одновременно система автоматического регулирования расхода метан-кислород поддерживает заданное соотношение газов. Сигналы от сборных устройств 80, 81 поступают в регулятор соотношения 82, по сигналам которого в станции 8 управления формируются управляющие сигналы на изменение положения поворотных заслонок 17, 23. Встречное движение нагретых потоков газов приводит к интенсивному перемешиванию и взаимодействию метана и кислорода, вследствие этого в реакторе 6 осуществляется прямое гомогенное окисление метана кислородом с получением метанола. Текущие потоки газов в реакторе 6 перемешиваются между собой в его средней части. Малый объем смеси газов, например одна треть, вышеописанными приемами попадает в холодильник-конденсатор 7, а большой объем газов из-за наличия гидравлического сопротивления (регулирование гидравлического сопротивления осуществляется приводными клапанами 67, 68) течет в обратном направлении благодаря наличию подсасывания газов через кольцевые промежутки 59 эжектирующих устройство 57, 58 из пристеночных зон реактора, затем поток смеси газов вновь ускоряется эжектирующими устройствами. Таким образом, в реакторе 6 удерживается циркуляция смеси газов. При использовании в реакторе 6 сеток-катализаторов 70 процесс взаимодействия метана и кислорода усиливается, причем скорость окисления увеличивается. В реакторе 6 протекают следующие реакции:

При этом метан и кислород смешивают в соотношении (вытекает из формулы) 2: 1, однако для получения широкого класса органических соединений объемное соотношение может быть выбрано (0,7-2,1):1. В случае использования в установке биогаза для производства метанола предварительно биогаз пропускают через сепаратор для удаления из смеси CO2, CO, N и H2S, а затем очищенный метан CH4 подают на вход турбокомпрессора 1. В холодильнике-конденсаторе 7 осуществляется конденсация переход паров газообразного метана и других углеводородов в жидкое состояние. Процесс конденсации происходит при нормальной температуре и давлении  . Непрореагировавшие газы подогреваются теплом, выделившимся при конденсации паров газообразного метанола, и поступают через приводной клапан 74 и обратный клапан 75 на вход турбокомпрессора 1. Процесс осуществляется циклически. . Непрореагировавшие газы подогреваются теплом, выделившимся при конденсации паров газообразного метанола, и поступают через приводной клапан 74 и обратный клапан 75 на вход турбокомпрессора 1. Процесс осуществляется циклически. Для оптимального ведения процесса в трубопроводе 72 устанавливается газоанализатор (условно не показан), определяющий процентное содержание кислорода в непрореагировавших газах. Газоанализатор формирует корректирующий сигнал, который вводится в регулятор соотношения 82. Периодически сырец метан вытесняется из холодильника-конденсатора 7 через приводной клапан 73 для дальнейшей переработки. Технико-экономическая эффективность установки для производства метанола заключается в том, что благодаря новой совокупности существенных признаков обеспечивается достижение цели изобретения, в частности повышается производительность установки за счет использования новых устройств - подогревателя 5 газов и реактора 6, причем газообразный метанол получают не только в реакторе 6, но также и в технологической цепи: в прямоточной теплопроводящей трубе 27 подогревателя 5 газов, в трубопроводе 35 за счет взаимодействия непрореагировавших между собой газов. Кроме того, предлагаемая установка для производства метанола универсальна и может быть использована, например, для производства формальдегида и других целевых продуктов за счет изменения условий протекания процесса. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для производства метанола, содержащая технологические трубопроводы подачи метана и кислорода турбокомпрессором и нагнетателем через подогреватель газов в реактор, выполненный в виде прямоточной трубы и связанный с холодильником-конденсатором, причем последний сообщен дополнительным технологическим трубопроводом с входом турбокё1мпрессора, и станцию управления, отличающаяся тем, что она снабжена эжектирующими устройствами, кожухом, охватывающим среднюю часть прямоточной трубы реактора, и обратным клапаном, установленным в дополнительном технологическом трубопроводе, подогреватель газов выполнен в виде цилиндрического теплоизолированного от внешней среды корпуса, в котором смонтированы прямоточная теплопроводящая труба, сообщенная одним концом с выходом турбокомпрессора, а другим концом с входом прямоточной трубы реактора, секционный тепловой электрический нагреватель, электрически связанный через регулятор напряжения с источником электропитания и установленный в теплопроводящем корпусе, контактирующем с прямоточной теплопроводящей трубой, и теплопроводящий преобразователь для кислорода, сообщенный своим входом с выходом нагнетателя кислорода, а выходом с дополнительным входом реактора, размещенным на другом конце прямоточной трубы, при этом участок средней части прямоточной трубы реактора имеет перфорацию и образует совместно с кожухом кольцевую герметичную полость, сообщающуюся посредством трубопроводов с холодильником-конденсатором, а эжектирующие устройства установлены во входах прямоточной трубы реактора. 2. Установка по п. 1, отличающаяся тем, что теплопроводящий преобразователь для кислорода выполнен в виде двух пустотелых колец, одно из которых сообщено с выходом нагнетателя кислорода, а другое с дополнительным входом реактора, причем кольца сообщены между собой прямоточными трубами, охватывающими тепловой электрический нагреватель. 3. Установка по п. 1, отличающаяся тем, что участок средней части прямоточной трубы реактора снабжен по меньшей мере двумя сетками, размещенными напротив выходов эжектирующих устройств и изготовленных из платинового сплава. 4. Установка по п. 1, отличающаяся тем, что подогреватель газов снабжен теплопроводящими пластинами, контактирующими с корпусом электрического нагревателя и прямоточными трубами теплопроводящего преобразователя для кислорода. Имя изобретателя: Тихомиров А.Г.; Климентьева Г.В.; Кустов Л.Я.; Нестеров Г.И.; Матвеев И.К.; Тимохин В.М.; Жуков А.А.; Жуков А.А.

Имя патентообладателя: Специализированное проектно-конструкторское и технологическое бюро Территориального производственного специализированного транспортного объединения "Спецтранс"

Адрес для переписки:

Дата начала действия патента: 1993.07.12 C текущей ситуацией и прогнозом развития российского рынка метанола можно познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок метанола в России». www.newchemistry.ru |