Фиг. 3 то же, разрез по А-А на фиг. 2

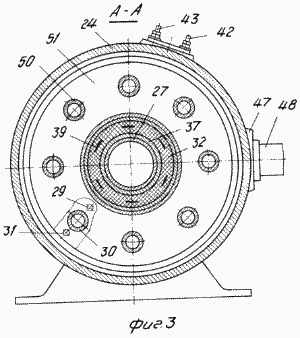

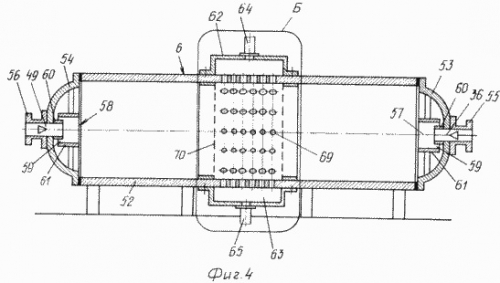

Фиг. 4 то же, продольный разрез реактора, в увеличенном масштабе Фиг. 5 то же, узел Б на фиг. 4; на фиг. 6 то же, продольный разрез холодильника-конденсатора Установка для производства метанола включает в себя турбокомпрессор 1, сообщенный с трубопроводом 2 метана (природного газа), нагнетатель 3 кислорода, сообщенный с трубопроводом 4 кислорода, подогреватель 5 газов, реактор 6, холодильник-конденсатор 7, станцию 8 управления, источник 9 электропитания, связанный через выпрямитель 10 со станцией 8 управления и регулятором 11 напряжения, приводные клапаны, поворотные заслонки, установленные на технологических трубопроводах, и электрические связи для управления элементами установки. Турбокомпрессор 1 известной конструкции, использующий метан или природный газ в качестве источника энергии, поступающей через трубопровод 12 и приводные клапаны 13, 14 в его камеру сгорания 15, обеспечивает подачу метана под давлением 7,5 10 МПа через трубопровод 16 с приводной поворотной заслонкой 17 на вход 18 подогревателя 5 газов. Нагнетатель 3 кислорода известной конструкции, например, поршневого типа приводится в действие электродвигателем 19 постоянного тока и обеспечивает подачу кислорода под давлением 7,5 10 МПа через трубопроводы 20, 21 с приводными клапаном 22 и поворотной заслонкой 23 в подогреватель 5 газов. Подогреватель 5 газов представляет из себя цилиндрический корпус 24 с крышками 25, 26, герметично закрепленными с торцов корпуса 24, причем корпус и крышки теплоизолированы от внешней среды. В корпусе 24 смонтированы прямоточная теплопроводящая труба 27 для нагрева метана, установленная в крышках 25, 26 и перегородке 28 с отверстиями 29, 30, 31, секционированный тепловой электрический нагреватель 32 и теплопроводящий преобразователь 33 для кислорода. Корпус 24 может устанавливаться как в горизонтальном, так и в вертикальном положениях. Прямоточная теплопроводящая труба 27 своим входом 18 сообщена с приводной поворотной заслонкой 17, предназначенной для регулирования заданного объема метана, а ее выход 34 сообщен через трубопровод 35 с входом 36 реактора 6. Секционный тепловой электрический нагреватель 32 представляет из себя по меньшей мере два цилиндрических корпуса 37, 38, в полостях которых смонтированы секции 39, 40 нагревателя на различные мощности. Внутренние поверхности корпусов 37, 38 выполнены контактирующими с прямоточной теплопроводящей трубой 27. Каждая секция 39, 40 изготовлена из тугоплавкого и жаропрочного материала с высоким удельным сопротивлением с максимальной площадью нагрева. Элементы нагрева электроизолированы друг от друга посредством электроизоляторов 41 для исключения их разрушения. Электроизоляторы 41 выполнены из керамики. Каждая секция 39, 40 электрического нагревателя 32 подключена к регулятору 11 напряжения известной конструкции посредством электрических элементов подключения 42, 43 (электрические элементы подключения секции 39 условно не показаны). Регулятор 11 напряжения электрически связан с источником 9 электропитания. Источник 9 электропитания представляет из себя генератор переменного тока, вал которого соединен с турбокомпрессором 1. В другой модификации исполнения источника 9 электропитания источник 9 может быть выполнен в виде сети переменного тока предприятия. Теплопроводящий преобразователь 33 для кислорода может быть выполнен в виде двух пустотелых колец 44, 45 прямоугольного сечения, одно из колец 44 сообщено с выходом 46 нагнетателя 3 кислорода (входной патрубок преобразователя 33 условно не показан), а другое кольцо 45 посредством патрубка 47 и трубопровода 48 с дополнительным входом 49 реактора 6, при этом кольца 44, 45 сообщены между собой прямоточными трубами 50, пропущенными через отверстия 30 перегородки 28. Трубы 50 охватывают секционный тепловой электрический нагреватель 32. В полости подогревателя 5 газов установлено множество теплопроводящих пластин 51, связывающих цилиндрические корпуса 37, 38 с трубами 50 теплопроводящего преобразователя 33 для кислорода. Это обеспечивает теплопередачу для нагрева кислорода. Реактор 6 выполнен в виде прямоточной трубы 52, теплоизолированной от внешней среды (теплоизоляция условно не показана). Диаметр и длина трубы 52 реактора 6 определяется в зависимости от его проектной производительности. Торцы трубы 52 герметично закрыты крышками 53 и 54 с центральными отверстиями, представляющими из себя входы 36, 49 реактора 6. К входам 36, 49 герметично присоединены трубопроводы 35, 48 посредством фланцевых соединений 55, 56. В полостях крышек 53, 54, выполненными в виде полусфер, смонтированы эжектирующие устройства 57, 58, предназначенные для ускорения потоков газов метана и кислорода, а также для подсасывания газов из пристеночных зон через кольцевые промежутки 59, образованными между соплами 60 первой ступени и соплами 61 второй ступени. Такое конструктивное исполнение обеспечивает интенсивное взаимодействие и перемешивание газов. Участок средней части прямоточной трубы 52 выполнен перфорированным и охвачен герметично присоединенным к трубе 52 кожухом 62, образующими между собой кольцевую герметичную полость 63, сообщенную через трубопроводы 64, 65, 66 и приводные клапаны 67, 68 с холодильником-конденсатором 7. Отверстия 69 перфорированного участка средней части трубы 52 выбираются с минимальным гидравлическим сопротивлением. Участок средней части прямоточной трубы 52 может быть снабжен по меньшей мере двумя сетками 70, размещенными напротив выходов эжектирующих устройств 57, 58, изготовленными, например, из сплавов пластины Pt (около 50%) с добавками родия Rh, палладия Pd, иридия Ir и других элементов для повышения эффективности установки. В установке предусматривается катализатор "Орбели" для получения высококачественных углеводородов, состоящий из осмия Os, родия Rh, бериллия Be и лития Li, процентное содержание которых определяется пропорционально атомным массам. Сплав, полученный из указанных элементов, используется для изготовления сеток 70. Холодильник-конденсатор 7 известной конструкции преимущественно предназначен для сбора сырца метанола и снабжен дополнительными трубопроводами 71 и 72 с приводными клапанами 73 и 74. Трубопровод 71 с приводным клапаном 73 предназначен для отвода метанола, а трубопровод 72 с приводным клапаном 74 - для отвода непрореагировавших газов через обратный клапан 75 на вход турбокомпрессора 1 или в магистральный трубопровод (условно не показан). При варьировании условий процесса, например, изменяя температуру или давление, холодильник-конденсатор 7 может быть снабжен сепаратором и сборниками для целевых продуктов углеводородов (условно не показаны), при этом из сепаратора отводятся непрореагировавшие газы через обратный клапан 75 на вход турбокомпрессора 1. |