10 Зоны перегрева

8 Запуск в производство и опыт эксплуатации

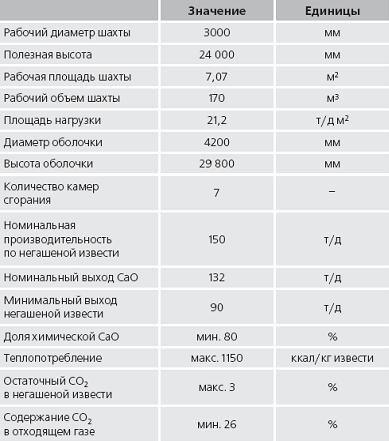

Поджиг и запуск в эксплуатацию двух шахтных печей типа G 135 для обжига извести, построенных в 2007, состоялся в феврале и в марте 2008 (рис. 1). Обе печи имеют идентичные выходные данные и гарантированные технические характеристики, представленные в табл. 2.

К сожалению, наши эмпирические знания были достаточно ограничены во время запуска печей в эксплуатацию, поскольку в оригинальную версию данного типа печей обжига извести были внесены значительные конструктивные и технологические изменения. Поэтому практически неизбежным в процессе запуска было возникновение трудностей там, где их никто не ожидал. Наиболее заметные проблемы рассматриваются ниже.

Taблица 1: Анализ состава известняка и извести

После стабилизации системы неожиданно обнаружился перепад давления в печи, превышающий расчетную величину со значительным негативным трендом. Вначале это явление отнесли к увеличивающейся доле тонких фракций, образующихся в результате дезинтеграции известняка, снижающих поровый объем и поэтому повышающих перепад давления в массе материала.

Ситуация была критической, поскольку, несмотря на максимальную мощность работы вентилятора отходящего газа с полностью открытыми регулировочными заслонками, в придонной части печи, как и на уровне камер сгорания, регистрировалось избыточное давление. Вентилятор газа рециркуляции был более не способен подавать достаточное количество газа в печь, и вокруг входных патрубков газа рециркуляции появились локальные зоны перегрева (рис. 10). Однако известь на выходе из печи не содержала значительного количества тонких фракций, поэтому необходимо было искать другую причину снижения уровня разрежения в печи. Она была найдена в районе проходящей внутри печи балки-газохода отходящих газов (рис. 11). Почти все ее сечение было забито частично пылью, но в большей степени кусками известняка размером более 150 мм. Очистка через два сервисных люка принесла немедленное облегчение, и был вновь установлен необходимый режим работы. Однако вначале невозможно было установить, каким образом известняк попадает в газоход. Было принято решение продолжать эксплуатацию печи с периодическими проверками и проведением очистных работ в балке-газоходе. Однако во второй печи С 135, которая к тому времени тоже была запущена, проблема с балкой-газоходом для отходящих газов отсутствовала. В итоге подозрения о механических повреждениях на поверхности балки-газохода отходящих газов подтвердились только после окончания кампании 2008 г., когда печь была остановлена, остыла, и в нее можно было проникнуть. Верхняя крышка фланца центрального впускного патрубка балки-газохода просто не была установлена во время сборки. В результате сырье поступало как в левый, так и в правый каналы газовода, что вызывало перепад давления.

Во избежание возникновения опасности взрыва цепь регулируемого вентилятором отходящего газа была перенесена из зоны повышенного давления в верхней части печи в зону разрежения на уровне камеры сгорания. Проверки, проведенные на балке-газоходе отходящих газов, свидетельствовали об отсутствии необходимости в дополнительных мерах безопасности по аварийному отсечению всех горелок при возникновении избыточного давления в камерах сгорания.

Непрерывная эксплуатация двух обжиговых печей показала, что для охлаждения трубопроводов газа рециркуляции и обеспечения распределения тепла по всему поперечному сечению необходимо минимальное количество газа рециркуляции. При оптимальных условиях эксплуатации для рециркуляции следует использовать до 20% отходящего газа.

Taблица 2: Технические характеристики печи обжига извести типа G 135

После того, как обе печи стали работать стабильно и покрыли потребности сахарного производства в извести и СО2, оказалось, что содержание остаточного СО2 в извести снизилось ниже 2%. Необходимое содержание химического СаО был о превышено: с 80 до 86 и 89% соответственно (табл. 1). Столь высокий уровень кальцинации позволил довести состав отходящего газа до показателей, представленных в табл. 3.

При использовании известняка с содержанием СаСОЗ, равного 96,4%, теплопотребление в обжиговой печи С 135 составило менее 1050 ккал/кг негашеной извести. Энергопотребление печи, включая питающее оборудование, составило менее 25 кВт-ч/т негашеной извести. Здесь необходимо отметить, что в данном случае стоимость газа, субсидируемая государством, смещает фокус с теплопотребления и далее с энергопотребления, поскольку сахарный завод распоряжается собственной теплоэлектростанцией, работающей на газе.