3 Конструкция, принцип работы и особенности печи Основы конструкции и принцип работы шахтной печи G 135 для обжига извести на газе разработаны в прошлом компанией WEST (Великобритания). Там в 1960-х гг. был разработан тип печей для обжига извести, которые обычно устанавливались прямо на карьере и запитывались изестняком при помощи ленточного конвейера. В 1970-1975 гг. компания Eberhardt сотрудничала с компанией WEST’s Pyro (Манчестер), поставившей несколько печей для обжига извести такого типа на ряд сахарных заводов Западной Европы. Заключив соответствующее лицензионное соглашение, компания Eberhardt усовершенствовала технологию, в основном, с точки зрения системы управления u начала поставлять печи независимым клиентам в нескольких странах Азии. Печь для обжига извести G 135 загружается при помощи скипового подъемника. Загрузочное устройство печи состоит из системы питания, в которой питательный бункер, оборудованный загрузочными сдвижными воротами и конусом, обеспечивает надежный газовый шлюз для каждой порции загружаемого сырья. Печь G 135 работает на принципе вытяжной тяги и управляется при помощи вентилятора отходящего газа. Такая схема повышает необходимость обеспечения воздухонепроницаемости загрузочной системы печи. В противном случае отходящий газ будет разбавляться подсасываемым воздухом и условие высокой концентрации CO2 в отработавшем газе будет невыполнимо. Отходящие печные газы выводятся из печи через балку-газоход. Слой известняка над балкой принимает форму конуса, похожего на питающий бункер. Балка оканчивается с обоих концов за пределами корпуса печи полукруглыми газоводами и имеет центральный отводной канал для предотвращения периферийного отхода газов. Шахта печи имеет цилиндрическую форму по всей длине (рис. 1) с увеличением диаметра только в зоне загрузки и ниже уровня горелки. Она имеет значительно большую длину, чем оригинальная версия. Это позволяет снизить теплопотери в отходящем газе и оптимизировать энергобаланс. Вентилятор рециркуляции отбирает часть отходящего газа через циклонную систему обеспыливания и вновь возвращает его в систему через камеру сгорания или газификационную камеру в виде газа рециркуляции. Помимо охлаждения кирпичной кладки на уровне горелки основная задача газа рециркуляции – это распределение тепла по всему сечению печи, особенно по направлению к центру и, таким образом, обеспечение однородности структуры извести. В обжиговой печи С 135 топливо подается через семь внешних, расположенных радиально наклонных камер сгорания или газификационных камер (рис. 2). Основные горелки со встроенными пусковыми горелками используются при работе на природном газе. При сжигании нефти ее струя распыляется в газификационной камере при помощи системы насосов и форсунок. На пути к раскаленной массе материала эта струя испаряется, однако сгорает только частично (рис. 3). В обоих случаях камеры работают под строгим стехиометрическим контролем в пределах X = 0,3 - 0,8. Только часть необходимого объема воздуха горения подается на уровне камер сгорания. Остальной воздух, необходимый для полного сгорания, подается как вторичный в виде предварительно разогретого воздуха охлаждения извести, поднимающегося снизу. Благодаря тяге он поступает со дна печи. Управляемые воздушные клапаны позволяют регулировать подачу воздуха по периметру бункера с известью и в центральный грибообразный воздухораспределитель. Компания Eberhardt модернизировала главную горелку, работающую на природном газе. Это выразилось среди прочего в появлении воспламенителя или пилотной горелки, которая не только обеспечивает надежное воспламенение главной горелки, но в то же время управляет пламенем путем ионизации (рис. 4). По желанию клиента существует возможность переключения на высокотемпературный режим работы при температуре, превышающей температуру кирпичной кладки (750° С), с заменой ионизационного мониторинга. В этом случае воспламенительная головка может быть демонтирована и сохранена, поскольку необходимая температура воспламенения природного газа обеспечивается постоянной температурой массы продукта.

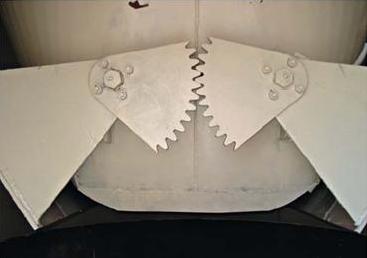

5 Тарельчатый клапан Негашеная известь выгружается при помощи тарельчатого клапана, имеющего пневматический или гидравлический привод. В отличие от обычных печей для обжига извести в данном случае выгрузка извести производится дискретно с циклом, равным приблизительно сорока минутам. В завершение каждого цикла, время которого определяется подачей топлива, тарельчатый клапан открывается на свое полное сечение (рис. 5). Определенная порция извести выползает из печи и попадает в бункерные весы, расположенные внизу. Как только вес порции извести достигает определенной величины, весы подают сигнал, закрывающий тарельчатый клапан. При производительности печи 150 т/д за один цикл выгружается около 4,16 т негашеной извести. Вся операция занимает примерно 10 секунд. Резкие, внезапные движения массы материала в шахте печи предотвращают закупоривание клапана.  6 Установка очистки газа Негашеная известь из печи дозируется бункерным весовым дозатором и по виброжелобу поступает для приготовления известкового молока на известковый завод. Для режима запуска или случаев аварийных остановок технологического процесса, известь может выгружаться из дозатора автоматически через аварийный выпуск. После удаления газа рециркуляции отходящий печной газ подается на газоочистную установку, состоящую из двухступенчатого газоочистителя с пылесборником, установленным на входе (рис. 6). Собранная известковая пыль периодически вымывается и подается по дренажным каналам в систему водоподготовки сахарного завода. Помимо того, что газоочиститель выполняет функцию очистки, он действует как охладитель, поскольку установленный ниже водокольцевой компрессор рассчитан на входящую температуру СО2 ниже 40° С ввиду возможной кавитации отходящих газов. В другой, отличной от сахарного производства отрасли для очистки отходящего газа может быть использован рукавный фильтр, рассчитанный на соответствующую рабочую температуру. Если используется топливо, содержащее серу, газоочиститель может быть соединен с установкой, нейтрализующей промывочную и охлаждающую воду (с использованием каустической соды) для предотвращения коррозионного разрушения трубопроводов и оборудования, контактирующего с отходящими газами. В двух проектах 2004 г. потребовалась реактивация технологии, к тому времени уже приобретенная компанией Eberhardt. В одном случае для Ирана были заказаны две печные установки для обжига извести производительностью 35 т/д, работающие на нефти. Затем через короткое время последовал контракт на участие в строительстве нового сахарного завода в Египте, где были установлены две печи С 135, работающие на газе, которые уже поработали в 2008 и 2009 гг. и до сих пор находятся в эксплуатации в двух сахарных компаниях. Запуск и эксплуатация этих двух печей для обжига извести будут описаны ниже. |