Рис. 2. Расчетные размеры печей производительностью 5000 т/сутки

В этом случае у машиниста возникает сложная задача по управлению вращающейся печью. Он обязан перераспределять тепло по длине печи в зависимости от потребности в каждой зоне косвенными способами, так как не имеет возможности подать требуемое количество топлива напрямую в соответствующую зону, и вынужден все топливо направлять в высоко энергопотребляемые участки печи через наименее теплопотребляемую зону спекания. Принципиальные объективные теплотехнические затруднения являются основной причиной того, что так и не удалось создать надежную систему автоматизации длинных вращающихся печей мокрого способа.

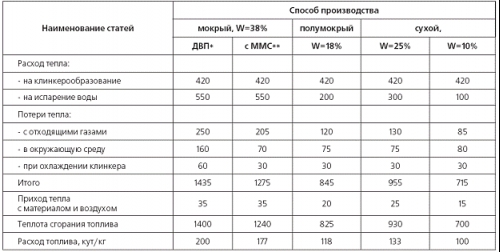

Таким образом, можно сделать обоснованный вывод, что цементные предприятия России, работающие в основном по мокрому способу с длинными вращающимися печами, следует реконструировать. 2.2. Короткие вращающиеся печи с декарбонизатором и мельницей-сушилкой (варианты II.а и IV.а) Другим вариантом мокрого способа является применение современных технологических разработок с запечными декарбонизаторами, когда вся вода из шлама испаряется отходящими газами из печной системы. Такая схема, реализованная на заводе Рагби в Англии, имеет определенные преимущества перед «классической» технологией. В этом случае основное количество топлива, минуя вращающуюся печь, подается в наиболее теплонапряженную зону декарбонизации и, следовательно, в значительной степени снижается тепловая нагрузка на зону спекания, и положительно разрешаются три вышеуказанных недостатка традиционной схемы. Однако по данной технологии не снижается расход тепла на испарение воды, и незначительная экономия тепла достигается вследствие уменьшения теплопотерь с отходящими газами в окружающую среду (табл. 2). В случае использования избыточного воздуха из холодильника на сушку шлама экономия тепла происходит и при охлаждении клинкера.

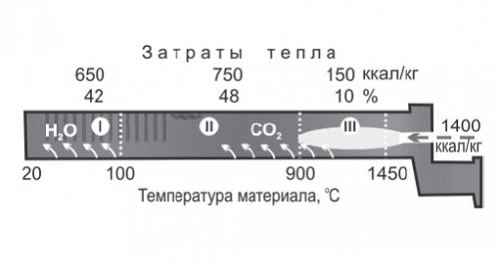

Рис. 3. Затраты тепла на обжиг клинкера по отдельным зонам Таблица 2. Тепловой баланс печных систем, ккал/кг клинкера

* ДВП – длинная вращающаяся печь

** ММС – молотковая мельница-сушилка (дробилка-сушилка) Как показывают теплотехнические расчеты, с переводом на данный способ можно снизить удельный расход тепла только на 10…15%, а при применении схемы с двумя ступенями циклонных теплообменников теплом отходящих газов и избыточного воздуха из холодильника можно высушить шлам с влажностью до 34% (рис. 4). При более высокой влажности необходим дополнительный сушильный агент. Данный вариант II.a реконструкции традиционного мокрого способа является малоперспективным. Вариант IV.a, при котором необходимое количество теплоносителя для сушки шлама подается напрямую из топки в мельницу-сушилку, целесообразно использовать как промежуточный этап с последующим переходом на сухой способ. В этом случае печную систему следует реализовать с 5…6 ступенями циклонных теплообменников, а затем на втором этапе провести реконструкцию сырьевого отделения с мокрого на сухой способ. При этом на первом этапе потребуется меньше капвложений и времени на реконструкцию. Следовательно, учитывая, что при мокром способе около 40% тепла тратится на испарение воды, то для значительного снижения расхода топлива необходимо снизить влажность обжигаемого материала.

Рис. 4. Необходимое число ступеней циклонного теплообменника, расход тепла и температура газа в зависимости от влажности материала при использовании избыточного воздуха из холодильника 3. Полумокрый и сухой способы производства без дополнительного сушильного агента 3.1. Полумокрый способ (вариант II.b) Одним из направлений снижения влажности шлама является обезвоживание его на фильтррессах, когда механическим способом можно снизить влажность с 40 до 18%, при этом количество испаряемой воды уменьшится в 3 раза, с 1,03 до 0,34 т/т клинкера. В этом случае расход тепла на испарение воды и с отходящими газами уменьшится с 800 до 320 ккал/кг клинкера, а удельный расход тепла – с 1400 до 825 ккал/кг (табл. 2). Естественно, при таком переводе завода на полумокрый способ существенно сокращаются капитальные вложения по сравнению с сухим, так как реконструкции подлежит только цех обжига, и потребуется строительство отделения фильтр-прессов. Следует иметь в виду, что помимо экономии топлива при такой реконструкции увеличивается единичная мощность печи, повышается стойкость футеровки и качество клинкера, значительно упрощается процесс управления печью, и решаются задачи полной автоматизации процесса обжига. Последнее обусловлено тем, что в данном случае в самую теплонапряженную зону декарбонизации напрямую подается требуемое количество топлива и, таким образом, при поддержании постоянной температуры в нем, обеспечивается стабильная подготовка материала до вращающейся печи, что предопределяет и неизменность количества подаваемого в нее топлива. Вследствие этого работа оператора сводится только к решению элементарной задачи – поддержанию заданной температуры в декарбонизаторе. Такая система управления легко поддается автоматизации.

|