-Проектная производительность головного образца - до 1,8 Гкал/час

-Расход метановоздушной смеси -15000-30000 м3/час.

-Концентрация метана на входе в теплоагрегат - 0,5-1,5 об. %

-Температура метановоздушной смеси на входе в теплоагрегат - от -40 до +40°С

-Степень очистки вентиляционных выбросов от метана - 99,0%

-Количество производимой теплофикационной воды с температурой 70-115°С - до 40 т/ч По сравнению с традиционными котельными на угле себестоимость производства теплофикационной воды по новому способу оказывается меньше почти на 40%. Наряду с очисткой вентиляционных выбросов от метана удается снизить неизбежные при работе котельных на угле выбросы в атмосферу диоксида серы (до 20 кг/Гкал) и оксидов азота (до 10 кг/Гкал). Основной задачей ближайшего времени является создание первой демонстрационной установки на метансодержащих вентвыбросах угольных шахт, тем более что основное оборудование установки уже изготовлено. Каталитическое сжигание низкоконцентрированных углеродсодержащих отходов техногенного и растительного происхождения Каталитическое сжигание позволяет использовать в качестве топлива широкий круг некондиционных энергоносителей: отходы переработки нефтeбиогаз, отходы углеобогащения, торф и отходы растительного происхождения. В 70-е гг. ХХ в. под руководством профессора З.Р. Исмагилова были разработаны основы каталитического сжигания таких энергоносителей в кипящем слое катализатора [6]. Схема каталитического реактора показана на рис. 4.

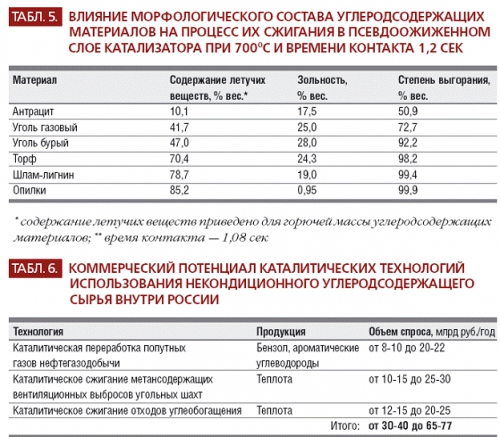

В реактор, загруженный мелкодисперсным катализатором, снизу подается воздух со скоростью, обеспечивающей перевод катализатора в состояние псевдоожижения. Далее непосредственно в слой кипящего катализатора вводят жидкое, твердое или газообразное топливо (например, попутные нефтяные газы), которое окисляется на поверхности катализатора. Температура процесса окисления топлива не превышает 750-800оС. В табл. 5 показано влияние состава горючих материалов на их сгорание в слое псевдоожиженного катализатора. На основе КГТ была разработана серийная теплофикационная установка КТУ_02 номинальной мощностью по теплу 0,2 Гкал/час. При определенной модификации эта установка пригодна для экологически безопасного сжигания: древесины (теплотворная способность 14,6_15,9 МДж/кг (35003800 ккал/кг)); отходов сельского хозяйства (1418 МДж (34004300 ккал/кг)) и попутных нефтяных газов. Заключение Попытаемся оценить оптимистические сроки промышленного использования каталитических технологий переработки некондиционного углеродсодержащего сырья. 1. Каталитическая технология БИМТ одностадийной переработки газового конденсата в жидкие моторные топлива: 2008-2009 гг.

2. Каталитическая технология переработки попутных газов нефтегазодобычи в ароматические углеводороды: 2009-2010 гг.

3. Утилизация низкоконцентрированных метансодержащих газовых выбросов угольных шахт 2010-2011 гг.

4. Каталитическое сжигание низкокалорийных отходов углеобогащения и растительных отходов

2009-2010 гг. В табл. 6 представлена попытка оценки коммерческого потенциала каталитических технологий переработки углеродсодержащего сырья в России. Таким образом, на разумном временном интервале 5-7 лет применение каталитических технологий обладает потенциалом в дополнительном производстве продукции (сырья для нефтехимии и теплоты) в объеме до 60-70 млрд. руб./год, одновременно расширяя топливно-энергетическую сырьевую базу России.

А.С. Носков, профессор, заместитель директора

В.Н. Пармон, академик, директор

Институт катализа им. Г.К. Борескова СО РАН, г. Новосибирск

Газохимия

|