Рисунок 3 Зерновое распределение стандартных и монодисперсных смол.

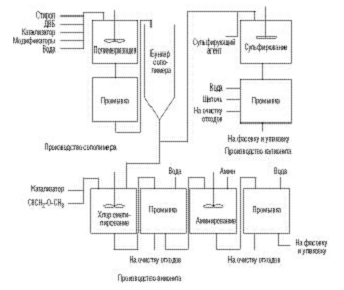

Внешний вид обычной и монодисперсной ионообменной смолы, а также характер кривых распределения зерен по размерам позволяет с высокой степенью вероятности определить, была ли рассматриваемая ионообменная смола получена по специальной технологии или путем отсева мелких и крупных фракций. Как правило, наличие острого пика свидетельствует о «технологической» природе монодисперсности, а пологий характер кривой – об использовании рассева. Однако объективное заключение о происхождении ионообменной смолы, обладающей однородным грануметрическим составом, может быть получено только на основе комплексного анализа её структуры и свойств. Основным преимуществом монодисперсных смол по сравнению с полидисперсными является повышенная механическая прочность и более длительный срок службы, низкое гидравлическое сопротивление слоя и возможность реализации процессов при более высоких скоростях. В настоящее время базовыми матричными структурами для химической модификации и получения ионитов являются сшитые дивинилбензолом стирольные и акриловые сополимеры. Регулируя условия сополимеризации, можно получить не только заданный размер, но и другие важные для синтеза ионитов параметры гранул исходного полимера, прежде всего пористость. В качестве сшивающего агента при сополимеризации со стиролом или акрилатами используется дивинилбензол (ДВБ). В результате образуются неплавкие нерастворимые сополимеры с трехмерной структурой макромолекул. В зависимости от количества ДВБ, участвующего в сополимеризации с моновиниловыми мономерами, в дальнейшем получаются иониты с различной способностью к набуханию и поглощению ионов различного размера. На рисунке 4 приведена блок схема получения ионитов на базе сополимеров стирола с дивинилбензолом. Рисунок 4 Блок – схема получения ионитов на базе сополимеров стирола с дивинилбензолом.

|