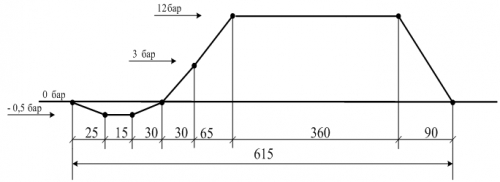

Вакуумирование необходимо производить при горячем автоклаве. Причинами плохого вакуумирования могут быть неисправности, связанные с вакуумной задвижкой, системой автоматического управления, а также неудовлетворительное функционирование вакуумного насоса. Второй этап – подъём давления – заключается в разогреве материала до температуры изотермической выдержки (как правило, 190–193 °C). Разогрев происходит, главным образом, благодаря конденсации горячего пара на относительно холодной поверхности массивов, температура которых в начале процесса ниже температуры насыщенного пара. Образующийся конденсат переносит тепло в ячеистый бетон. Конденсация воды из пара может происходить как в виде капель, так и в виде закрытых водяных плёнок. В какой форме это происходит, зависит, в первую очередь, от разности температур между паром и ячеистым бетоном. Образование закрытых плёнок препятствует теплопередаче, что крайне нежелательно. Для получения качественных изделий подъём давления следует проводить в три этапа: (1) от –0,5 бар до 0 бар — 30–45 мин;

(2) от 0 бар до 3 бар — 30–45мин;

(3) от 3 бар до 12 бар — 65 мин. Если на изделиях появляются отколы и трещины, то подъём давления на первых двух этапах необходимо вести медленнее. Однако если увеличение времени каждого из этапов до 60 мин не даёт должного эффекта, нужно вмешаться в процесс заливки: изменить параметры смеси. При достижении ячеистым бетоном температуры 150 °C начинается ускоренный экзотермический разогрев массивов за счёт энергии, освобождающейся при образовании гидросиликатов. Особое внимание следует обратить на то, что остановка подъёма давления и, тем более, его понижение могут привести к разрушению ячеистого бетона избыточным внутренним давлением. Особенно это характерно для армированных изделий и бетонов, плотность которых более 500 кг/м3. Остановка подъёма давления и, тем более, его понижение могут привести к разрушению ячеистого бетона избыточным внутренним давлением. Изотермическая выдержка проводится в течение определённого времени при заданных давлении и температуре, которые обеспечивают достаточно глубокое протекание химических реакций образования новых минералов. Оптимальная температура изотермии при производстве ячеистого бетона составляет 190–193 °C, рабочее давление в автоклаве — 11,5–13 бар. Время выдержки зависит как от номенклатуры продукции (мелкоштучные блоки или армированные изделия), так и от её плотности. Для плотности 350–500 кг/м3 оптимальное время выдержки составляет 360 мин при давлении 12 бар. Если сырьевые материалы подобраны правильно, а рецептура рассчитана корректно, в автоклаве на стадии выдержки происходит самопроизвольный рост давления без подачи в автоклав пара. Сброс давления должен проводиться плавно. Продолжительность сброса давления зависит в основном от номенклатуры продукции и от плотности изделий. Для плотностей 350–500 кг/м3 оптимальное время сброса, по нашему опыту, составляет 90 мин. Для изделий плотностью 600 кг/м3 и более, а также для армированных изделий, продолжительность сброса увеличивается, а сам сброс проводится ступенчато с разными градиентами.

Рис 1. Изображение процесса в виде графика Причины дефектов в материале, которые возникают при автоклавной обработке и пути их устранения 1. Не затвердевшие участки массива (рис. 2).

|