Получаемая на установках каталитического крекинга пропан-пропиленовая фракция частично используется в процессах алкилирования для получения алкилбензинов. Алкилирование изобутана пропиленом и получение диметилпентанов из пропилена проводят с целью повышения выработки алкилбензина как целевого продукта крекинга. При этом, качество алкилбензина, полученного с использованием пропан-пропиленовой фракции уступает по качеству алкилбензину, получаемому из бутиленового сырья. Выход пропилена на установках каталитического крекинга зависит от следующих факторов: - тип реактора

- тип сырья

- тип катализатора

- уровень загрузки мощностей

- объемы производства газойля

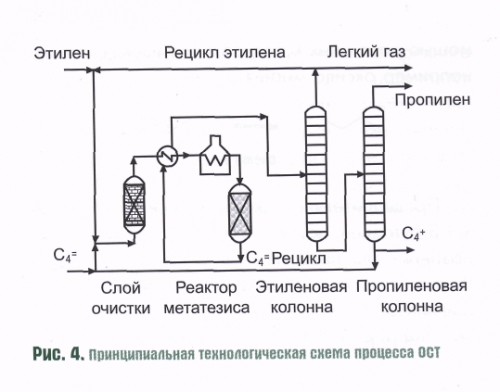

- объемы использования пропилена в других процессах производства топлива (алкилировании). Наибольшие выходы пропилена дает новый вариант каталитического крекинга - глубокий каталитический крекинг (до 16%). Дегидрирование пропана. Процесс дегидрирования ранее осуществлялся преимущественно для получения изобутилена из изобутана. Дегидрирование пропана как промышленный способ получения пропилена используется с 1990 года. В процессе дегидрирования практически отсутствуют побочные продукты. В соответствии с данной технологией пропан (и небольшое количество водорода для снижения коксообразования) подают в реактор с неподвижным либо движущимся слоем катализатора при температуре 510-700 ºС при атмосферном давлении. Катализатором служит платина, нанесенная на активированный оксид алюминия, содержащий 20% хрома. При любой конструкции реактора необходима постоянная регенерация катализатора для сохранения его активности. Выходящий из реактора поток поступает в стандартные колонны для разделения. Непрореагировавший пропан и некоторое количество водорода возвращаются в процесс, смешиваясь со свежей порцией сырья. Оставшийся продукт содержит примерно 85% пропилена, 4% водорода, а также легкие и тяжелые отходящие газы. Применение данной технологии оправдано при высоком спросе на пропилен, превышающем спрос на этилен. Отсутствие побочных продуктов избавляет от дополнительных усилий по их реализации. Одним из ключевых моментов для производства пропилена дегидрированием пропана является разница цен пропилена и пропана. Если разница будет недостаточной, то может оказаться, что производимый пропилен будет стоить дороже, чем по рыночным расценкам. Однако нельзя сказать, что процесс дегидрирования используется лишь при наличии источника достаточно дешевого пропана. Фактически, большинство заводов по дегидрированию пропана расположено в местах, где существует особая потребность в пропилене, а не там, где есть дешевый пропан. В то время как большая часть пропилена производится при переработке нефти и её продуктов, получение пропилена из пропана позволяет получать сырьё, которое не связано напрямую с ценами на нефть. Построение завода по дегидрированию требует относительно меньших затрат по сравнению с альтернативными вариантами, при равном количестве получаемого пропилена на выходе. Метатезис олефинов. Еще одним способом получения пропилена как целевого продукта является мететезис – химическая реакция, в которую вступают два вещества, при этом происходит замещение групп с образованием двух новых соединений. В данном случае этилен и смесь изомерных бутенов реагируют с образованием пропилена и бутена-1. Согласно технологии, смесь изомерных бутенов и этилена подают в нижнюю часть реактора. В верхнюю часть реактора вводят катализатор метатезиса в виде суспензии и катализатор изомеризации бутена-1 в бутен-2. Поднимаясь вверх по реактору, этилен и бутен-2 взаимодействуют с образованием пропена. По мере расходования бутена-2 его количество постоянно пополняется за счет изомеризации бутена-1. Поток, выходящий из реактора, подвергается фракционированию, при этом чистый пропилен отделяется от этилена и бутена. Последние возвращаются в процесс. Селективность образования пропилена выше 98%, нежелательных побочных продуктов практически нет.

|