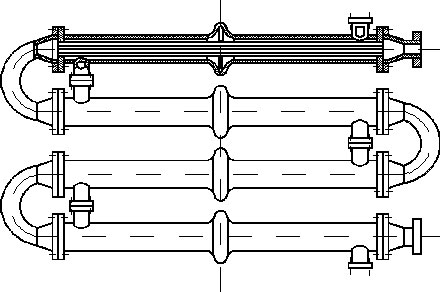

Аппараты жесткой конструкции (рисунок 112а) используют при сравнительно небольших разностях температур корпуса и пучка труб, эти теплообменники отличаются простотой устройства. В кожухотрубчатых теплообменниках нежесткой конструкции предусматривается возможность некоторого независимого перемещения теплообменных труб и корпуса для устранения дополнительных напряжений и температурных удлинений. Нежесткость конструкции обеспечивается сальниковым уплотнением на патрубке (рисунок 112б) или корпусе (рисунок 112в), пучком U–образных труб (рисунок 112г), подвижной трубной решетки закрытого и открытого типа (рисунок 112д, е). В аппаратах полужесткой конструкции температурные деформации компенсируются осевым сжатием или расширением специальных компенсаторов, установленных на корпусе (рисунок 112ж). Полужесткая конструкция надежно обеспечивает компенсацию температурных деформаций, если они не превышают 10- 15 мм, а условное давление в межтрубном пространстве составляет не более 2,5 кгс/см2 . Элементные (секционные) теплообменники

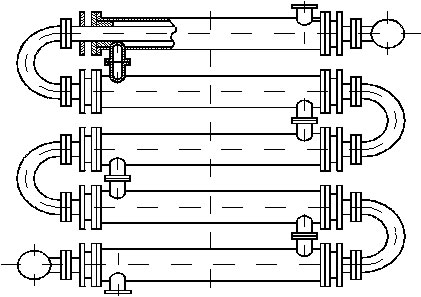

Рисунок 113 - Элементный теплообменник. Эти теплообменники состоят из последовательно соединенных элементов–секций (рисунок 113). Сочетание нескольких элементов с малым числом труб соответствует принципу многоходового кожухотрубчатого аппарата, работающего на наиболее выгодной схеме противоточной. Элементные теплообменники эффективны в случае, изменения агрегатного состояния. Их также целесообразно применять при высоком давлении рабочих сред. Отсутствие перегородок снижает гидравлическое сопротивление и уменьшает степень загрязнения межтрубного пространства. Однако по сравнению с многоходовыми кожухотрубчатыми теплообменниками элементные теплообменники менее компактны и более дороги из–за увеличения числа дорогостоящих элементов аппарата –трубных решеток, фланцевых соединений, компенсаторов и др. Поверхность теплообменников составляет 0,75- 30 м2 , число трубок от 4 до 140. Двухтрубные теплообменники типа "Труба в трубе" Теплообменники этого типа состоят из ряда последовательно соединенных звеньев (рисунок 114). Каждое звено представляет собой две соосные трубы. Для удобства чистки и замены внутренние трубы обычно соединяют между собой "калачами" или коленами. Двух трубные теплообменники, имеющие значительную поверхность нагрева состоят из ряда секций, параллельно соединенный пар, то его, как правило, направляют в межтрубное (кольцевое) пространство. Такие теплообменники часто применяют как жидкостные или газо–жидкостные. Подбором диаметров внутренней и наружной труб можно обеспечить обеим рабочим средам, участвующим в теплообмене, необходимую скорость для достижения высокой интенсивности теплообмена.

Рисунок 114 - Теплообменник типа “Труба в трубе”. Преимущества двухтрубного теплообменника: высокий коэффициент теплоотдачи, пригодность для нагрева или охлаждения сред при высоком давлении, простота изготовления, монтажа и обслуживания. Недостатки двухтрубного теплообменника: громоздкость, высокая стоимость вследствие большого расхода металла на наружные трубы, не участвующие в теплообмене, сложность очистки кольцевого пространства. |