В холодильнике-конденсаторе пары азотной кислоты при температуре около 30 °С конденсируются с образованием 98–99%-ной HNО3, при этом оксиды азота частично поглощаются этой кислотой. Концентрированная азотная кислота, содержащая оксиды азота, направляется на две верхние тарелки и проходит их последовательно, причем оксиды выдуваются из раствора парами азотной кислоты, поступающими в конденсатор 7. Несконденсировавшиеся пары азотной кислоты и выделившиеся оксиды азота направляют на абсорбцию в башню 10, орошаемую водой. Полученная 50%-ная кислота поступает в сборник 11 и вновь направляется на концентрирование. Концентрированную азотную кислоту после охлаждения направляют на склад готовой продукции. Отработанная серная кислота, содержащая 65–85% H2SO4, поступает на концентрирование. При концентрировании азотной кислоты с применением 92–93%-ной серной кислоты расход последней значительно сокращается при подаче на концентрирование 59–60%-ной HNO3 вместо 48–50%-ной. Поэтому в некоторых случаях выгодно проводить предварительное концентрирование 50%-ной HNO3 до 60%-ной путем простого упаривания. Большим недостатком концентрирования азотной кислоты с помощью серной кислоты является высокое содержание паров и тумана H2SO4 в выхлопных газах после электрофильтров (0,3–0,8 г/м3 газа). Поэтому серную кислоту заменяют, например, нитратом магния или цинка. Концентрирование азотной кислоты с помощью нитрата магния. Этот способ концентрирования обеспечивает получение чистой концентрированной азотной кислоты без вредных выбросов в атмосферу. Однако у него есть ряд существенных недостатков, не позволяющих использовать такой способ повсеместно. В первую очередь это связано с повышенной по сравнению с другими способами себестоимостью получаемого продукта и проблемы утилизации трудно перерабатываемых твердых отходов. Одним из способов уменьшения выбросов и повышения эффективности производства аммиака является применение энерготехнологической схемы с парогазовым циклом, в котором в качестве рабочей теплоты используется не только теплота водяного пара, но и продуктов сгорания топлива. Такая схема реализована в ряде производств химической технологии. К достоинствам этого химико-технологического процесса относятся: 1) использование теплоты промежуточных реакций для сжатия сырья (рекуперация энергии); 2) возможность организовать тщательную очистку отработанных газов [1]. Технологическая схема производства азотной кислоты под давлением 0,7 МПа. Атмосферный воздух проходит тщательную очистку в двухступенчатом фильтре 1 (первая ступень фильтра выполнена из лавсановой ткани, вторая – из ткани Петрянова). Очищенный воздух сжимают двухступенчатым воздушным компрессором. В первой ступени 18 воздух сжимают до 0,35 МПа, при этом он нагревается до 165–175 °С за счет адиабатического сжатия. После охлаждения воздух направляют на вторую ступень сжатия 16, где его давление возрастает до 0,716 МПа.

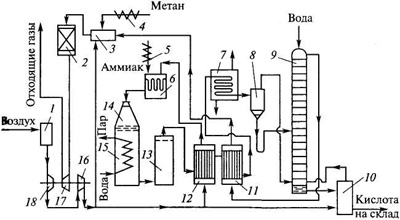

Рисунок 2.1 – Схема производства азотной кислоты под давлением 0,7 МПа: 1 – фильтр воздуха; 2 – реактор каталитической очистки; 3 – топочное устройство; 4 – подогреватель метана; 5 – подогреватель аммиака; 6 – смеситель аммиака и воздуха; 7 – холодильник-конденсатор; 8 – сепаратор; 9 – абсорбционная колонна: 10 - продувочная колонна; 11 – подогреватель отходящих газов; 12 – подогреватель воздуха; 13– сосуд для окисления нитрозных газов; 14 – контактный аппарат; 15 – котел-утилизатор; 16, 18 – двухступенчатый турбокомпрессор: 17 – газовая турбина Основной поток воздуха после сжатия нагревают в подогревателе воздуха 12 до 250–270 °С теплотой нитрозных газов и подают на смешение с аммиаком в смеситель 6. Газообразный аммиак, полученный путем испарения жидкого аммиака, после очистки от влаги, масла и катализаторной пыли через подогреватель 5 при температуре 150 °С также направляют в смеситель 6. Смеситель совмещен в одном аппарате с поролитовым фильтром. После очистки аммиачно-воздушную смесь с содержанием NH3 не более 10% подают в контактный аппарат 14 на конверсию аммиака. Конверсия аммиака протекает на платинородиевых сетках при тем¬пературе 870–900 °С, причем степень конверсии составляет 96%. Нитрозные газы при 890–910 °С поступают в котел-утилизатор 15, расположенный под контактным аппаратом. В котле за сжег охлаждения нитрозных газов до 170 °С происходит испарение химически очищенной деаэрированной воды, питающей котел-утилизатор; при этом получают пар с давлением 1,5 МПа и температурой 230 °С, который выдается потребителю. После котла-утилизатора нитрозные газы поступают в окислитель нитрозных газов 13. Он представляет собой полый аппарат, в верхней части которого установлен фильтр из стекловолокна для улавливания платинового катализатора. Частично окисление нитрозных газов происходит уже в котле-утилизаторе (до 40%). В окислителе 13 степень окисления возрастает до 85%. За счет реакции окисления нитрозные газы нагреваются до 300–335 °С. Эта теплота используется в подогревателе воздуха 12. Охлажденные в теплообменни¬ке 12 нитрозные газы поступают для дальнейшего охлаждения в теплообменник 11, где происходит снижение их температуры до 150 ºС и нагрев выхлопных (хвостовых) газов до 110–125 °С. Затем нитрозные газы направляют в холодильник-конденсатор 7, охлаждаемый оборотной водой. При этом конденсируются водяные пары и образуется сла¬бая азотная кислота. Нитрозные газы отделяют от сконденсировавшейся азотной кислоты в сепараторе 8, из которого азотную кислоту направляют в абсорбционную колонну 9 на 6–7-ю тарелку, а нитрозные газы – под нижнюю тарелку абсорбционной колонны. Сверху в колонну подают охлажденный паровой конденсат. Образующаяся в верхней части колонны азотная кислота низкой концентрации перетекает на нижележащие тарелки. За счет поглощения оксидов азота концентрация кислоты постепенно увеличивается и на выходе достигает 55–58%, причем содержание растворенных в ней оксидов азота достигает ~1%. Поэтому кислота направляется в продувочную колонну 10, где подогретым воздухом из нее отдувают оксиды азота, и отбеленная азотная кислота поступает на склад. Воздух после продувочной колонны подается в нижнюю часть абсорбционной колонны 9. Степень абсорбции оксидов азота достигает 99%. Выходящие из колонны хвостовые газы с содержанием оксидов азота до 0,11% при температуре 35 °С проходят подогреватель 11, где нагреваются до 110–145 °С и поступают в топочное устройство (камера сжигания) 3 установки каталитической очистки. Здесь газы нагреваются до температуры 390–450 °С за счет горения природного газа, подогретого предварительно в подогревателе 4, и направляются в реактор с двухслойным катализатором 2, где первым слоем служит оксид алюминия, с нанесенным на него палладием, вторым слоем – оксид алюминия. Очистку осуществляют при 760 °С. Очищенные газы поступают в газовую турбину 17 при температуре 690–700 °С. Энергия, вырабатываемая турбиной за счет теплоты хвостовых газов, используется для привода турбокомпрессора 18. Затем газы направляют в котел-утилизатор и экономайзер (на схеме не показаны) и выбрасывают в атмосферу. Содержание оксидов азота в очищенных выхлопных газах составляет 0,005–0,008%, содержание СО2 – 0,23%. Поникаров И.И., Перелыгин О.А. Машины и аппараты химических производств |