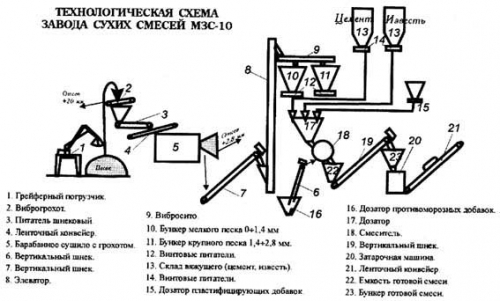

Модульный завод контейнерного типа МЗС-10 предназначен для приготовления сухих смесей строительных растворов с использованием в качестве исходного сырья нефракционированного песка влажностью до 10%. Завод монтируется на подготовленные под склады вяжущего фундаменты и бетонную площадку в течение десяти смен, что достигается благодаря изготовлению блоков (контейнеров) с технологическим оборудованием в полной заводской готовности и их контрольной сборке и испытании на заводе-изготовителе. Монтаж модульного завода на месте эксплуатации заключается в сборке полностью готовых блоков и осуществлении стыков аспирационных труб на фланцах, а также соединении штекерных разъемов электрических цепей. Завод оснащен системой автоматического управления на современном техническом уровне с применением тензометрического дозировочного оборудования, микропроцессорной аппаратуры с выводом полной информации о работе оборудования на цветной пульт управления в кабине оператора. Системой автоматизированного управления предусматривается выдача отпечатанного паспорта на каждый замес приготовленной смеси с указанием рецептуры, а также показателей учета расхода компонентов и количества выданной смеси. Наружные стены блоков завода закрыты панелями типа "сэндвич". Быстромонтируемый модульный завод контейнерного типа по выпуску сухих строительных смесей изготовлен в виде системы блочного типа, в которую входят: 1. блок смесительный в составе - рама, утепление, вертикальный шнек, два винтовых питателя, смеситель, машина упаковочная, дозатор вяжущих и песка, дозатор химических добавок, емкость противоморозных добавок. 2. блок бункеров в составе - рама, совмещенная с комплектом бункеров, утепление, вентилятор, шлюзовый питатель. 3. блок рассева в составе - рама, утепление, элеватор цепной ковшовый, вибросито. 4. сушильный блок в составе - рама, утепление, сушило барабанное, горелка ПИВ-40, циклон, шлюзовой питатель, вибрационный конвейер, вентилятор. 5. блок воздухоочистки в составе - рама, утепление, вентилятор. 6. внеблочное оборудование в составе - склады цемента и извести, узел загрузки (рама, грейфер гидравлический, питатель винтовой, грохот), КИП и автоматика.

Отделение сушки МЗС-10 оснащено системой двойной очистки дымовых газов, состоящей из вентилятора мощностью 7,5 кВт и двух циклонов - первичной и вторичной очистки. Отделение приготовления смеси также оснащено системой аспирации, отсасывающей запыленный воздух от упаковочной машины и мест пересыпки. В состав системы входят вентилятор с мощностью привода 1,5 кВт и два циклона с обратным конусом ЦОК-3.

В рамках проекта ведущей организацией России по проектированию предприятий стройиндустрии ОАО “Проектный институт № 2” выполнен раздел проекта "Охрана атмосферного воздуха от загрязнения промышленными выбросами", в главе "Выводы" которого сказано: "Концентрации всех вредных веществ, выбрасываемых заводом в атмосферу при производстве сухих смесей, значительно ниже предельно допустимых. Экологическая безопасность хозяйственной деятельности гарантируется. Залповые выбросы отсутствуют. Возможность возникновения аварийных выбросов в атмосферный воздух исключена. Все технологические процессы по производству сухих строительных смесей, связанные с транспортировкой, дозированием, разгрузкой, максимально механизированы и автоматизированы, оснащены герметичными укрытиями и подключены к системам аспирации и обеспыливания". Выбросов в водные источники на заводе МЗС-10 - нет. Серийное производство модульных заводов обеспечит строительные и ремонтные работы в стране высококачественными отечественными материалами (сухими строительными смесями), будет способствовать вытеснению импортного оборудования с отечественного рынка. Изготовленный в г. Донской опытный образец завода создает возможность успешного продвижения комплектов оборудования для таких заводов в России и за рубежом. Для регионов России возможно задействовать до 150 модульных заводов.

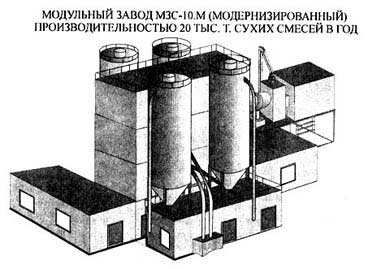

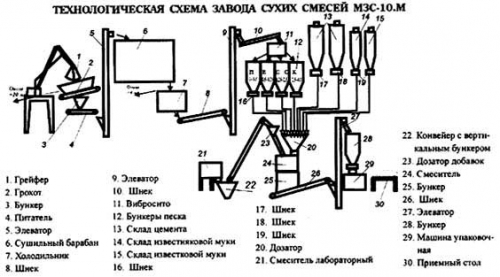

В 2000 году начинается серийное изготовление модульных заводов контейнерного типа второго поколения МЗС-10М (модернизированный) производительностью до 20 тыс. т модифицированных сухих смесей в год или 5 т в час. В технологической схеме завода предусмотрены; 4 бункера песка по 20 м3 каждый, две силосные банки цемента емкостью по 50 м и две - для добавок емкостью по 25 м3 Производительность сушила песка увеличена до 8 т/час.

Оборудование завода размещается в 8 контейнерных блоках с максимальными габаритами 12х3х2,75 м и максимальным весом 16 т. Габаритные размеры завода, включая узел загрузки песка, 24,3х16,0х13,5 м. Производственный персонал - 8 чел, в смену.

Два завода производительностью 10 и 20 тыс. т сухих смесей в год, изготавливаемых по модульному принципу, позволяют “набирать” из них в кратчайшее время (5 - 15 смен) заводы в широком диапазоне производительности от 10 до 100 тыс. т сухих строительных смесей в год. Достоинство этой системы - заводы сухих смесей проходят контрольную сборку и холостое опробование в собранном виде на заводе-изготовителе в присутствии заказчика и только после этого разбираются на транспортабельные блоки и отгружаются заказчику. Проведение заводских испытаний гарантирует высокое качество заводов сухих строительных смесей. С анализом российского рынка ССС, а также с анализом оборудования для производства ССС Вы можете познакомиться в отчетах Академии Конъюнктуры Промышленных Рынков «Анализ производителей сухих строителей смесей в России» и «Анализ оборудования для производства сухих строительных смесей». www.newchemistry.ru |