Повторное заваривание направляющих абразивного инструмента В Китае большинство заказчиков решает обновлять направляющие своих абразивных инструментов за счет наплавки, эту работу обычно выполняют местные компании. На фото на Рисунке 9 показано, как организован процесс наплавки размалывающей канавки на валковой мельнице для шлака Polysius, которая эксплуатируется в Китае. Материал шва, как правило, намного тверже материала исходных направляющих, и это обеспечивает преимущество в виде увеличения срока эксплуатации. По имеющимся данным, интервалы между проведением повторного заваривания направляющих абразивных инструментов могут составлять 6000-7000 часов эксплуатации. Оптимизация конструкции На протяжении последних нескольких лет конструкция валковой мельницы Polysius была усовершенствована (Рис. 10). На уже существующей мельнице размера RMS 60/29 в Кэмдене, Нью-Джерси, было произведено несколько модификаций для улучшения эксплуатационных характеристик. Корпус мельницы теперь меньше, и у него круглое сечение для того, чтобы избежать мертвых зон, корпус сепаратора также меньше, рециркуляционный материал перемещается в конус для улавливания загрязнения; также была усовершенствована защита от износа для направляющих штифтов и креплений. После оптимизации производительность подскочила с 86. т/ч до 99.0 т/ч при тех же самых параметрах прочности на сжатие для получения качества марки 120 для готового продукта.

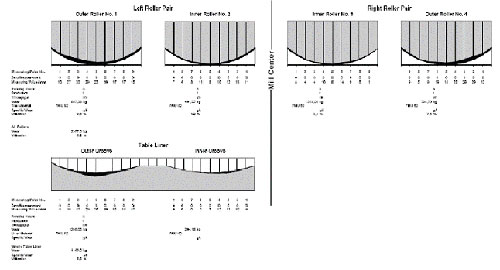

Рисунок 8, слева: Оценка измерений износа.

Необходимое качество продукта теперь достигается при 5700 см2/г по данным прибора Блейна, т. е. примерно на 300 см2/г меньше чем прежде. Модификации позволили получать более ритмичную эксплуатацию мельницы, а также уменьшение потребления топлива. Оптимизированная конструкция корпуса мельницы позволяет непрерывно увеличивать скорость газа по всей высоте валковой мельницы, при этом повышается пропускная способность потока газа и, как следствие, можно избежать энергозатратной и нежелательной внутренней циркуляции. Таким образом, обеспечивается воздействие сепаратора на частицы с тонкостью помола готового продукта, и они могут выводиться из сети помола как можно раньше. Это вновь приводит к получению более грубого материала на размалывающей плите, к более стабильной эксплуатации мельницы и более высокой эффективности помола.

|