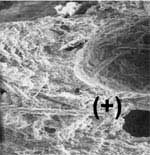

Увеличение массы добавки практически не влияло на прочностные характеристики ячеистого бетона. Были проведены также исследования влияния длины волокон стекловаты на прочностные показатели газобетона оптимального состава. В результате было установлено, что изменение длины волокон от 10 до 40 мм практически не влияет на физико-механические характеристики бетона. Была отмечена тенденция к повышению устойчивости газобетонной массы и улучшению ее реологических характеристик. Поверхность волокна видимо образовывала подложки, способствующие росту микрокристаллов, формированию коагуляционных, а затем и кристаллизационных структур. В начальный период твердения все это улучшало реологические свойства ячеистобетонной смеси, что подтверждалось при всех равных условиях формовки контрольных образцов и снижением ее плотности при сохранении прочностных показателей. При введении в состав сырьевой смеси добавки стекловолокна оптимальной длины от 15 до 40 мм было отмечено улучшение структуры бетона. Применение волокон более 40 мм не позволяло качественно перемешать смесь за счет образования несмешиваемых с остальной массой участков, состоящих из спутанных волоконных прядей, что не позволяло получать качественный газобетонный сырец и, естественно, бетон на его основе. Без добавки волокна плотность ячеистого бетона составляла 730 кг/куб. м при прочности на сжатие — 3,7 МПа и изгиб 1,1 МПа. Введение волокна оптимальной длины в количестве 5% от массы сырьевых компонентов при длине волокна до 15 мм позволяло получать бетон плотностью 670 кг/куб. м при прочности на сжатие 4,1 МПа и изгибе 2,3 МПа; при длине волокна от 30 до 40 мм плотность составляла (в среднем) 625 кг/куб. м при прочности 4,8 МПа и изгибе 3,1 МПа. Следует отметить четкую тенденцию к снижению плотности с одновременным повышением прочностных показателей газобетона. Морозостойкость модифицированного газобетона достигала 150 циклов замораживания и оттаивания без видимых признаков разрушения и снижения прочности по сравнению с традиционным (Кмр3 — 75; R сж 2,8 МПа). На приведенных рисунках (рис. 1–3) представлены микрофотографии структуры дисперсноармированного газобетона. На рис. 1 четко видна армированная некоррозированными волокнами межпоровая перегородка, а также ячейки макропор. При большем увеличении (рис. 2) в точке, отмеченной крестом, волокна сшивают матрицу газобетона как арматура и замоноличены в основной связующий материал. Аналогичная картина наблюдается и при большем увеличении (рис. 3) — волокна склеены продуктами новообразований и не имеют коррозионных повреждений. Рис. 1-3

Рис. 1 Рис. 2 Рис. 3

Следует отметить, что эти исследования проводились на специально отобранных образцах (блоках) стеновой кладки, изготовленной из блоков в производственных условиях с дисперсным армированием стекловатой после эксплуатации в течение 5 лет в суровых климатических условиях Урала. Все сказанное выше позволяет отметить, что внедрение разработанной технологии возможно на действующих заводах ячеистого бетона. Получение нового материала с увеличенной прочностью на растяжение позволит повысить не только прочностные свойства ячеистого бетона на бесцементном вяжущем, но и положительно скажется на качестве готовых изделий и их трещиностойкости. Кроме того, внедрение этого материала позволит значительно сократить энергоемкость производства за счет исключения расхода клинкерных вяжущих и автоклавной обработки изделий. Будет получен также значительный экологический эффект за счет утилизации зол и шлаков. С анализом российского рынка металлургических и топливных шлаков Вы можете познакомиться в отчете Академии Конъюнктуры Промышленных Рынков «Рынок шлаков в России».

Newchemistry.ru

|