1.2.4. Проектирование состава цеолитового вяжущего Общая формула синтетического цеолита, способного выполнять функцию минерального вяжущего вещества: (Na2, Ca) O Al2O3 n SiO2 x m H2O Не принимая во внимание гидратную воду, которая возникает при гидротермальной обработке, остальной набор оксидов существует в любом золошлаковом продукте. Чтобы получить цеолитовое вяжущее, имеющее конкретный природный аналог, достаточно провести определенную корректировку состава сырья. Корректировку технологических параметров (смешивание компонентов, прессование изделий, автоклавная обработка) проводить не требуется, т.к. набор технологического оборудования любого завода силикатного кирпича пригоден для получения изделий на основе цеолитового вяжущего.

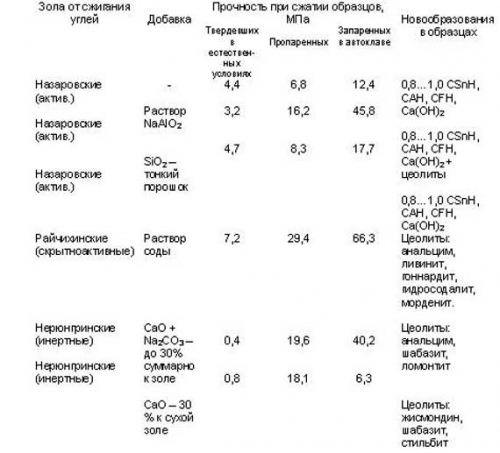

В табл.1 приведены результаты поисковых экспериментов, в которых в качестве сырья для синтеза цеолитового вяжущего использованы три разновидности золошлаков: активные от сжигания Назаровских (КАТЭК) углей, скрытоактивные от сжигания Райчихинских углей, инертные от сжигания Нерюнгринских углей.

Активные золошлаки, затворенные водой, спрессованные в образцы-цилиндры в нормальных условиях твердеют и на 28 сутки показывают прочность при сжатии 4,4 МПа, что соответствует марке изделия 40. Те же образцы, подвергнутые пропарке при t = 90 … 95 0С, показывают прочность 6,8 МПа (марка 65), а при запарке в автоклаве (t = 175 0С, Р = 8 атм) = 12,4 МПа (марка 125). Анализ новообразований в образце показывает наличие низкоосновных слабо закристаллизованных гидросиликатов кальция, а также некоторое количество гидроалюминатов и гидроферритов кальция, и большое количество Са(ОН)2.

Если к Назаровским золошлакам подшихтовать тонкомолотый кварц, то при пропарке и запарке образцов их прочность существенно вырастает, а в структуре образца заметно прибывает гидросиликатов кальция при одновременном снижении не связанного Са(ОН)2.

Однако картина резко меняется, если назаровские золошлаки затворить не водой, а раствором алюмината натрия. При идентичных параметрах гидротермальной обработки прочность образцов при пропарке вырастает вдвое, при запарке в 2,5 раза. Анализ структуры образцов обнаруживает наряду с уже известными гидратными соединениями наличие хорошо окристаллизованных известковых цеолитов – аналогов брюстериту, гейландиту, эпистильбиту. Образцы из скрытоактивных золошлаков, полученные простым затворением водой, при всех видах гидротермальной обработки не показывают сколько-нибудь существенной механической прочности, но затворенные раствором соды, они твердеют уже в естественных условиях, показывая марку 50…70, и энергично наращивают прочность в условиях пропарки (марка 250) и особенно запарки (марка 600…650). В структуре высокопрочных образцов обнаружены аналоги природных цеолитов: анальцима, ливинита, гоннардита, гидросодалита, морденита. Образцы из инертных золошлаков при подшихтовке извести при пропарке показывают марку 150, при запарке 350. Твердение и набор прочности осуществлены в результате синтеза известковых цеолитов: жисмондин, шабазит, стильбит.

Если в указанную композицию добавить соды (Na2СО3), то пропарочная марка образцов увеличится до 200, а запарочная до 400. Синтез прочности обеспечили цеолиты анальцим, шабазит, ломонтит.

Однако полученная прочность не предел. Оказывается, если те же инертные золошлаки затворить раствором жидкого стекла, то полученные образцы при пропарке имеют марку 350, а после автоклавной обработки 700. Как показали поисковые опыты, при твердении образцов образуется не один вид цеолитоподобных соединений, а несколько. Прочность образцов не зависит от вида синтезируемого цеолита, но зависит от общей массы новообразований. Последнее обстоятельство связано с реакционной способностью компонентов (вид реагентов, тонкость помола, температура среды, давление среды). Таблица 1

Результаты испытания экспериментальных образцов

|