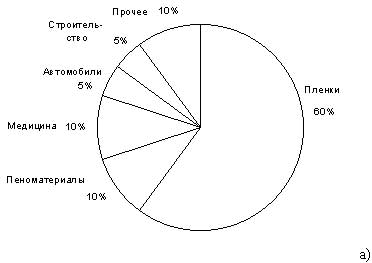

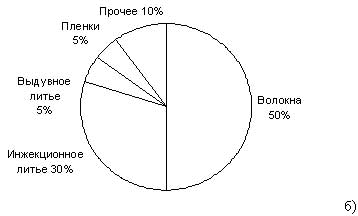

В настоящее время исследуется и применяется достаточно много типов таких катализаторов, поэтому термин “металлоцен” часто заменяется на более широкий – “Single-site”, т.е. катализаторы с единым центром полимеризации на металле, в отличие от традиционно применяемых (Циглера-Натта, хромовых, ванадиевых), имеющих несколько центров полимеризации. При этом атом металла, являющийся каталитически активным центром, обычно находится в закрытом объеме и доступ к нему мономеров происходит по единственному пути, что способствует образованию полимеров однородной структуры, отличающихся повышенной прочностью, жесткостью, прозрачностью и легкостью. Кроме того, появляется возможность получения пластмасс с заданными свойствами, в том числе конструкционных, при более дешевой технологии производства. В состав металлоценовых катализаторов, как правило, входит три компонента: металлоорганический комплекс, сокатализатор и носитель; последний отсутствует при использовании схемы полимеризации в растворе. Металлоорганический комплекс, включающий переходные металлы в сочетании с различными органическими заместителями, занимает всего 1–2% от веса катализатора. По сравнению с этим сокатализаторы, призванные усиливать действие переходно-металлических систем, часто используются в избытке; обычно сокатализаторами являются окислы алюминия и фторированные органо-боратные смеси. Активность таких катализаторов в 2–5 раз превышает активность типичных катализаторов Циглера-Натта. Их стоимостная составляющая в затратах на производство полимеров в настоящее время оценивается в 0,4–0,6 центов на фунт (10–13долл/т) продукта. Выход полимеров с единицы катализатора можно существенно менять в зависимости от условий проведения процесса (1). Лидерами в области разработки, производства и применения металлоценовых катализаторов являются “Exxon Chemical” и “Dow Chemical”, впервые выпустившие коммерческие партии катализаторов под названием “Exxpol” и “Insite”. Exxpol”, запатентованный фирмой Exxon основан на дициклопентадиениловой кольцевой системе, которая используется в большинстве металлоценовых технологий. В отличие от “Exxpol” в состав катализатора “Insite”, разработанного ф.Dow, входит одно органическое кольцо (циклопентадиенил), а второе – неорганическое. К концу 90-х годов был создан ряд других модификаций подобных катализаторов, более совершенных, позволяющих значительно расширить круг мономеров, применяемых для полимеризации, в частности появилась возможность использовать для этих целей полярные мономеры. Кроме того новое поколение катализаторов отличается устойчивостью к примесям эфиров и кетонов, являющихся ядами для применяемых ранее катализаторов. До 1995 года только компании Exxon и Dow производили пластмассы с использованием металлоценовых катализаторов. В настоящее время по этой технологии уже около 20 компаний получают крупнотоннажные полимеры (линейный полиэтилен низкой плотности, полиэтилен высокой плотности и полипропилен), в том числе “Phillips”, “Mobil”, “Fina” – в США , “BASF”, “Elenac”, “Borealis”, “ BP Chemicals”, “Targor”– в Западной Европе, “Mitsui Chemicals”, “Sumitomo”, “Ube”, “Asachi”– в Японии. В настоящее время производится около 1 млн.т металлоценового полиэтилена и 85 тыс.т полипропилена; полиэтилен используется в основном для производства пленки, а полипропилен – волокна (Рис.1). Мощности по производству этих пластмасс, составляющие примерно 1,5 млн.т/год, не соответствуют потенциальной емкости рынка; спрос на эти продукты примерно втрое превышает современный объем их производства. На 2001 год мировая потребность в полипропилене оценивается на уровне 220–250 тыс.т, а в полиэтилене – свыше 3 млн.т; в основном это линейный полиэтилен низкой плотности. Самый высокий спрос на полиэтилен ожидается в США, где он составит около 2 млн.т, в том числе на линейный полиэтилен низкой плотности – 1,7 млн.т и полиэтилен высокой плотности – 0,2 млн.т (Рис.2). http://www.newchemistry.ru/images/img/letters4/225.jpg

Рис.1. Направления использования металлоценовых полиолефинов: а) полиэтилена; б) полипропилена Согласно данным консультативной фирмы Chem Sistems (Лондон) мировое потребление металлоценового линейного полиэтилена низкой плотности будет расти на 20–30% ежегодно, в то время как для стандартного линейного полиэтилена низной плотности этот показатель не превысит 7%. Это объясняется тем, что полиэтилен, получаемый на металлоценовых катализаторах, вытесняет обычный линейный полиэтилен низкой плотности на рынке пленок уже в течение последних пяти лет, после того, как фирмой Exxon Chemical была выпущена первая коммерческая партия пленочного материала под торговой маркой “Exceed”, изготовленного из металлоценового полиэтилена. По своим свойствам, в частности, по стойкости к проколу и прочности на растяжение он существенно превосходит пленочный материал из обычного линейного полиэтилена низкой плотности. Кроме того мц-пленки отличаются высокой газопроницаемостью по отношению к кислороду и двуокиси углерода, что делает их идеально пригодными для упаковки пищевых продуктов, в частности, овощей. Важным преимуществом является также устойчивость к низким температурам, позволяющая их использовать в медицине, т.к. многие медицинские препараты сохраняются в сухом льду, перевозятся замороженными, или смешиваются при низких температурах.

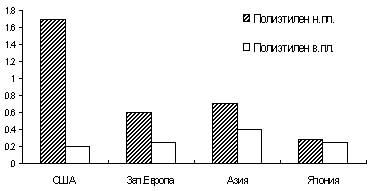

Рис.2. Мировой спрос на металлоценовый полиэтилен, млн.т. По оценке компании Exxon Mobil Chemical в перспективе 2010 года мировое использование линейного полиэтилена низкой плотности, получаемого на мц-катализаторах, увеличится до 11 млн.т и достигнет примерно половины общего объема потребления этого вида пластмасс (Рис.3). Ожидаемое потребление металлоценового полипропилена в этот период составит, по разным оценкам, от 6 до 15 млн.т. Около половины предполагаемого прироста потребления будет происходить за счет замены полипропиленом более дорогих конструкционных пластмасс, применяемых в автомобильной промышленности. Кроме того, по оценке рыночных обозревателей, мц-полипропилен с улучшенными барьерными свойствами и прозрачностью может заменить полиэтилентерефталат в области бутылочной тары и полистирол в некоторых видах упаковки [1, 3, 4, 6]. Как считают эксперты, в ближайшее время мощности по производству металлоценовых полимеров значительно увеличатся, как за счет расширения уже существующих и строительства новых установок, так и перевода ряда действующих производств с традиционных катализаторов на металлоценовые. Exxon Mobil удваивает производство линейного полиэтилена низкой плотности на установке в Mont Belvieu, Техас, после чего ее мощности по производству этого полимера с использованием мц-катализаторов достигнут 2 млрд.фунт/год (~910 тыс.т/год). Эта же компания намерена запустить к концу 2000 г. четвертую линию по выпуску металлоценового линейного полиэтилена низкой плотности в Jorong Island (Сингапур). Exxon Mobil также продолжает наращивать производство полипропилена “Achive”; в 2000–2001 гг. будет пущена установка в Северной Америке, на которой этот продукт будет получаться с использованием новой металлоценовой каталитической системы.

Рис. 3. Потребление линейного полиэтилена низкой плотности в 1999–2010 гг., млн.т Определенные успехи в реализации полипропиленовой технологии “Unipol” (на мц-катализаторах) имеет Union Carbide Corporation. В 1999 г. компания начала продавать новый сорт ударопрочного полипропилена под маркой “IMPPAX”, имеющий лучший баланс жесткости и прочности, а также более высокую текучесть расплава. По этой же технологии Union Carbide совместно с Tosco Corporation строит установку мощностью 350 тыс.т/год полипропилена на нефтеперерабатывающем заводе Bay Way в Linden, New Jersey, на которой будет производиться несколько сортов полипропилена, в т.ч. гомополимеры, случайные и ударопрочные сополимеры; пуск предполагается в 2001 году. Chevron Chemical приобрела лицензию на получение полиэтилена по технологии, включающей газофазный процесс “Innovene” компании BP Amoco и катализатор “Insite” компании Dow. Предполагается начать производство металлоценового пластика в начале 2001 года на установках в Cedar Bayou и Orange, Техас. Fina и Solvay строят в Бельгии две установки (250 тыс.т/год) по выпуску полиэтилена высокой плотности по лицензионной технологии, использующей мц-катализаторы. О намерении запустить в ближайшее время аналогичное производство с применением собственного single-site катализатора “Star” в Clinton, IA заявила компания Eguistar [4, 6, 9]. Перевод действующих установок на single-site катализаторы не требует больших затрат времени и финансовых средств поэтому многие мощности, намеченные в последние годы к расширению, ориентируются на производство металлоценовых полимеров. В частности, в Японии переводят на использование мц-катализаторов компании Japan Polyolefins – установку по производству линейного полиэтилена низкой плотности (50 тыс.т/год) в Kavasaki и Japan Polychem – одной линии по производству полипропилена (технология Unipol) в Kashima; Mitsui перепрофилирует производство линейного полиэтилена низкой плотности в Ichihara (20–30 тыс.т/год) на выпуск эластомеров (4). Single-site катализаторы все шире используются не только для производства полиолефинов, но и целого ряда других продуктов, производимых в настоящее время многими известными фирмами. Так, Dow Plastics выпускает этилен-стироловый сополимер под торговой маркой “Index”, который может заменить блоксополимеры этилвинилацетата и гибкий поливинилхлорид (ПВХ). Новый пластик имеет контролируемый индекс расплава и узкое молекулярно-весовое распределение, совместим с наполнителями, не содержит пластификаторов, на 40% легче ПВХ, рециклируется. Процесс осуществлен на собственном single-site кализаторе с использованием повышенной доли стирола (25–80%), что на прежнем катализаторе было невозмоно, т.к. допускалось не более 10% стирола. “Dow” получает этот пластик на пилотной установке мощностью 1 млн.фунтов в год (454 т/год), до 2001 года планирует пуск двух промышленных установок производительностью 50 и 400 млн.фунт./год. Эта же компания получает на металлоценовом катализаторе синдиотактический полистирол “Questra”, который используется в электронике, автомобилестроении, в производстве медицинских изделий, вытесняя более дорогостоящие конструкционные пластмассы, такие как полифениленсульфид и жидкокристаллические полимеры. В настоящее время этот полимер производится в Германии на установке 80 млн.фунт./год и Японии (11 млн.фунт./год); спрос на него, оцениваемый в размере 120 млн.фунт./год, в последующем может значительно возрасти [2, 5]. Полимеры, получаемые с использованием металлоценовых (single-site) катализаторов | Вид полимера | Компании-производители | Название продукта | | Полиэтилен | Dow Chemical | Elite | | Exxon Mobil | Excеed | | Borealis | Borecene | | Evolue Japan | Evolue | | Total Fina | Finathene | | Elenac | Luflexen | | Japan Polyolefins | Harmorex | | Phillips | mPact | | Ube Industries | Umerit | | Полипропилен | Exxon Mobil | Achieve | | Total Fina | Finapro | | Targor | Metocene | | Chisso | Chisso Hspp | | Циклоолефиновые полимеры и сополимеры | Mitsui Chemicals | Apel | | BF Goodrich | Appear | | Avatrel | | Duvcor | | Ticona | Topas | | Пластомеры | Dow Chemical | Affinity | | Evolue Japan | Evolue-P | | Exxon Mobil | Exact | | Эластомеры | Du Pont Dow Elastomers | Engage | | Nordel lp | | CK Witco | Trilene | | Royalene | | Алифатические поликетоны | Shell | Carilon | | BP Amoco-GE Plastics | Ketonex | | Интерполимер | Dow Chemical | Index | | Полистирол | Dow Chemical | Questra | | Idemitsu Petrochemical | Zarec Ichi |

Фирмы “Hoechst AG” и “Mitsui Petrochemical” сообщают о намерении пустить в эксплуатацию в 2000 году промышленную установку по производству сополимеров циклических олефинов под торговой маркой “Топаз” в Германии (г.Оберхаузен). Это бесцветный, прозрачный полимер, один из самых легких оптических пластиков, имеющихся в настоящее время. Он имеет высокую теплостойкость и устойчив к полярным растворителям (спирты, кетоны, растворы кислот и оснований), Полагают, что сополимеры будут реализоваться по более низким ценам нежели ранее выпускаемые (5,5–6,5 долл./кг, вместо 26–44 долл./кг), что позволит значительно расширить их использование, т.к. из-за высокой стоимости этот вид продукции до последнего времени имел ограниченный рынок сбыта. Они могут использоваться в качестве заменителей стекла для изготовления медицинских изделий, оптических дисков, конкурируя с такими прозрачными пластмассами как поликарбонаты и акрилаты [5–8]. Dow Chemical производит на собственном металлоценовом катализаторе “Insite” эластомеры под названием “Engage”, применяемые в автомобилестроении, для производства изоляции проводов и кабеля. После появления “Engage” на рынке (в 1994 г.) спрос на него ежегодно удваивается. В текущем году венчурная компания Du Pont Dow Elastomers заявила об утроении мощности по производству этого продукта к 2002 году (до 500 млн.фунт/год) в г. Freport , шт.Техас и о строительстве установки 300 млн.фунт/год в Gulf Coast [3, 4, 6]. Исследователи компании Exxon Mobil Chemical и университета Миннесоты недавно сообщили о новом преимуществе металлоценовой химии – возможности производства композитов из полиэтилена и полипропилена. Благодаря наличия кристаллической структуры полиолефинов, получаемых с использованием мц-катализаторов обеспечивается простой и эффективный путь для “точечного склеивания” полимерных слоев. В результате образуются высокопрочные соединения, которые невозможно получить при использовании полиолефинов, произведенных на обычных катализаторах Циглера-Натта [9]. Развитие производства и применения single-site катализаторов сопряженное с необходимостью мощного научного обеспечения, в т.ч. специалистами высокой квалификации, с использованием специального дорогостоящего оборудования, требует значительных финансовых средств. Затраты крупных компаний на проведение научных иссследований оцениваются в 3 млрд.долларов, а в будущем потребуется вкладывать не менее 500 млн.долларов ежегодно. Кроме того, существующая жесткая конкуренция на рынке крупнотоннажных пластмасс вынуждает направлять дополнительные средства в улучшение сервиса. Для этих целей, в частности, используется интернет (E-commerce), что может обеспечить сокращение торговых издержек и снижение цены продукции на 10–20%. В связи с этим многие компании-производители катализаторов и полимеров создают специальные венчурные компании, объединения, или лицензионные соглашения, ориентированные на решение проблем в области металлоценовой технологии. Подобные предприятия, имеющие доступ к информации и исследовательским мощностям основавших их компаний, способствуют усилению интеллектуального потенциала, сокращению сроков разработки катализаторов, снижению производственных затрат и более быстрому проникновению новой продукции на сложившиеся рынки. Так, BASF и Hoechst cоздали венчурную компанию Targor для организации производства и реализации мц-полипропилена, а Mitsui и Sumitomo – венчур Evolue, ориентированный на мц-полиэтилен. Известны такие мощные объединения как Exxon Mobil, занимающее ведущие позиции в развитии производства продуктов на основе металлоценов, или созданное компаниями Exxon и Union Carbide объединение под названием Univation Technologies являющееся самым крупным патентодержателем (18%) в области single-site катализаторов для полиолефинов. Для ускорения процесса создания катализаторов некоторые компании пользуются “комбинаторным” методом, более известном в области разработки новых медикаментов. Суть его состоит в одновременном использовании нескольких реакторов синтеза, что дает возможность исследовать до 50–70 смесей в неделю, вместо 10–12 традиционно; изготавливаемые в настоящее время компанией Symyx Technologies секции из 48 полимеризационных реакторов, позволяют изучать до 100 опытов в день [1, 3, 4]. Литература

1. Chemical and Engineering News-1998, v.76, №27, p.11–13; №49, p.25–28

2. Chemical and Engineering News – 1998, v.76, №40,p.18–21; №51, p.11

3. European Plastics News– 1998, v.25, №4, p.14; 1995, v.22, №6, p.24, 26.

4. Chemical Week– 2000, v.162, №6, p.16,18,35–37; №12, p.24; №24,p.42

5. Моdern Plastics International –1997, v.27, №7, p.22–23; 1995, v.25, №12, p.93; 1996, v.26, №1, p.48–49

6. Chemical Week – 1999, v.161, №21, p.30–32; №24, p.40; №25, p.32; №33, p.5; 2000, v.160, №26, p.46–47

7. European Plastics News – 1998, v.25, №5, p.51; №7, p.21; №8,p.89

8. Коринф – 1997, №28, с.10

9. Chemical Week – 2000, v.162, №20, p.7; №25, p.47; №32, p.18 В.Т. Пономарева, Н.Н. Лихачева, Институт нефтехимического синтеза им. А.В.Топчиева

Источник: Пластические массы

|