С помощью этих уникальных методов слоями наращивают материалы для образования объектов. Они дают много преимуществ при конструировании сложных деталей по сравнению с классическими методами формирования трехмерных объектов, такими как точение и фрезерование. Можно формировать объекты любой геометрической формы и сложности без значительной настройки оборудования или окончательной сборки. Можно создавать предметы из различных материалов, или же производить продукцию в виде композитов или материалов, которые могут быть изменены управляемым способом в любом месте внутри объекта. Наличие этих свойств привело к тому, что изготовление прототипов начало быстро распространяться в качестве способа сокращения времени от создания проекта до попадания изделий на рынок. Нынешние системы широко используются инженерами и конструкторами для того, чтобы лучше воплотить замысел создания своего продукта, а также быстро производить оборудование для производства этих продуктов, например, пресс-формы. Хирурги, архитекторы, художники и физические лица, работающие во множестве различных отраслей, также постоянно используют эту технологию.

Технология быстрого изготовления прототипов включает: стереолитографию (STLSLA), лазерное спекание порошков (SLS), нанесение термопластов (FDM), 3-х мерная печать (3DP), и моделирование при помощи склейки (LOM) и многие другие. У каждой из этих технологий быстрого изготовления прототипов имеются свои индивидуальные сильные и слабые стороны.

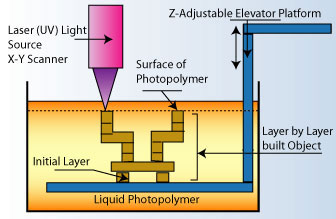

Стереолитография

Стереолитография представляет собой наиболее широко используемую технологию быстрого прототипирования.

Рис. 1. Схема процесса стереолитографии.

C помощью этой технологии пластмассовые детали под действием лазерного излучения выращиваются из жидкого фотополимеризующегося материала последовательными тонкими слоями. Подвижная платформа с самого начала помещается в положение точно под поверхностью емкости, наполненной жидким фотополимеризующимся раствором. Когда на поверхность фотополимера попадает световой луч с нужной длиной волны, начинается локализованная полимеризация. Наиболее часто используемые фотополимерные материалы нуждаются в использовании ультрафиолетового излучения, но также используются и каучуки, которые обрабатываются и при волнах видимой части спектра. Луч лазера направляется над поверхностью жидкого фотополимера с помощью сканирующей системы, которая прослеживает геометрию поперечного сечения объекта, вызывая полимеризацию жидкости в тех местах, куда попадает луч лазера. Точная модель, которую отслеживает лазер, представляет собой сочетание информации, содержащейся в системе CAD, описывающей геометрию объекта, с информацией от прикладного программного обеспечения быстрого изготовления прототипа, которое оптимизирует точность производимого предмета. Поскольку каждый слой полностью отслеживается и полимеризируется с помощью лазерного луча, плита опускается в емкость на расстояние, равное толщине слоя. Этот процесс продолжается до тех пор, пока производство изделия не будет закончено. Затем предмет извлекают из емкости для последующей вулканизации и полировки поверхности там, где это необходимо.

Компания Autostrade

Autostrade Company, Япония, поставляет на рынок новую низкозатратную настольную стереолитографическую систему. Ее габариты невелеки: 43x50x51 см; масса составляет 21 кг. Установка E-Darts может производить модели с габаритами не более 20x20x20 см. Компактная установка продается в Японии по цене равной 24250 долл. с контрактом на годовое обслуживание стоимостью 750 долл. Это существенно меньше по сравнению с высококлассными стереолитографическими системами, которые могут стоить до 800 тыс. долл.

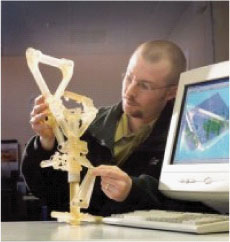

Рис. 2. Стереографическая система E-Dart.

Компактность системы SLA E-Dart достигается за счет использования нетрадиционного подхода к производству деталей. В традиционном оборудовании лазерный сканнер воздействует излучением на поверхность жидкости в емкости с жидким фотополимером, а создаваемая деталь перемещается вниз в ванну на толщину слоя (обычно на 0?01 см). В результате емкость должна быть достаточно глубокой, чтобы, по крайней мере, соответствовать высоте продукта плюс расстояние, необходимое для вертикально перемещающейся платформы. В системе E-Dart компании Autostrade воздействие лазерного излучения осуществляется через прозрачную нижнюю часть емкости с фотополимером, а формуемая деталь извлекается из емкости слой за слоем, что позволяет иметь более компактное устройство установки. Таким способом можно формовать детали из светочувствительных смол из очень маленького объема светоотверждаемого полимера (от 50 мл), в то время как для обычных систем STL, как правило, требуется до 200 л материала. Поскольку фотополимер может стоить порядка 200 долл./л и имеет максимальный срок нахождения в емкости три месяца, это является источником затрат. Autostrade продает свою акриловую светочувствительную смолу в литровых канистрах. Формование деталей при использовании такой системы требует большего времени, чем при использовании установок обычного размера. Компания Autostrade предназначает свои E-Dart для использования в конструкторских бюро, где не требуется высокая скорость прототипирования. К примеру, на производство модели высотой 8 см эта система затрачивает 4 часа.

DSM Somos

Компания DSM Somos, лидер инноваций в области разработки материалов для быстрого изготовления прототипов, представила на рынок первый композитный материал для стереолитографии, изготовленный с использованием наночастиц. NanoForm15120, последнее новшество в линии продуктов компании DSM Somos ProtoComposites, представляет собой композитный материал, обнаруживающий свойства, сходные со свойствами термопластов и полиамидных стеклонаполненных спекающихся материалов, в сочетании с точностью, присущей методу стереолитографии.

Рис. 3. NanoForm15120 композитный стереолитографический материал.

К числу механических эксплуатационных параметров относятся: исключительно высокие значения модуля упругости >5000 MПа и температура деформации больше 132°C. Композитная технология NanoForm повышает до исключительной размерную стабильность, обусловливает низкую степень усадки, и низкий коэффициент теплового линейного расширения. Тем же способом происходит и обработка жидких неармированных стереолитографических смол, не требующая смешивания или иных специальных операций. ProtoComposites компании DSM Somos представляют собой каучуки, армированные различными материалами, такими как керамика и стекло для того, чтобы получить функциональные свойства, которые невозможно получить при использовании отдельных компонентов.

Корпорация 3D Systems

Корпорация 3D Systems запустила в серийное производство свой новый материал для использования при стереолитографии: Accura si 50. Использование материала Accura si 50 позволяет производить детали с большей степенью износостойкости и точности. По внешнему виду и ощущениям на ощупь детали, произведенные из этого материала, напоминают формованные детали из термопласта АБС. Кроме того, для деталей, произведенных из материала si 50, характерно наличие гладких и блестящих боковых стенок и отличной полировки поверхности, что делает новый материал идеальным для создания эталонных фотошаблонов. Эти свойства дают возможность конструкторам, инженерам и производителям создавать модели, которые точно соответствуют деталям из АБС, тем самым, сокращая сроки проектирования и испытаний и существенно расширяя диапазон возможностей заказчиков, стремящихся сократить сроки выпуска товара на рынок.

Материал Accura si 50 это второй материал, который компания 3D Systems запустила в серийное производство вслед за внедрением компанией своего стереолитографического конструкционного нанокомпозитного материала Bluestone, который обеспечивает исключительную точность, твердость, теплостойкость и долговременную устойчивость. Материал Bluestone отлично подходит для использования в автомобильной и аэрокосмической промышленности, например, при производстве оборудования для испытаний в аэродинамической трубе, для производства деталей двигателей, и изготовления подвижных и неподвижных деталей. Его параметры термостойкости также делают его пригодным для использования в электронных устройствах с повышенной температурой эксплуатации, включая изолирующие компоненты, корпуса электроприборов и разъемы.

Рис. 4. Различные аэродинамические прототипы, произведенные из материала Bluestone.

Компания Airbus (Великобритания) использует стереолитографический материал SLA 7000 компании 3D Systems для производства компонентов, необходимых для испытаний в аэродинамической трубе, на своем предприятии в Филтоне (Бристоль). Система позволяет создавать более крупные модели с лучшими параметрами устойчивости и высоким качеством полировки поверхности. Система SLA 7000 используется для исследований «физики полета» аэродинамическими группами, которые предлагают новую геометрию для испытаний в аэродинамической трубе. К числу типичных компонентов относятся: конфигурации носка крыла и закрылков, кабины самолета и т.д.

Рис. 5. Прототип механизма для посадки, изготовленный на основе стереолитографии.

Работающие прямо на площадке конструкторы компании начали проводить эксперименты со своей стереолитографической системой, создавая модели, изготовить которые они никогда бы и не пытались. Ранее они вообще не считали это возможным. Конструкторам может придти в голову идея, они запускают ее в систему STL для создания в течение ночи, или за уик-энд, и на следующий день ее можно испытывать. Если конструкция не работает, они просто вносят изменения и повторяют весь процесс. Сделать все это через бюро обслуживания было бы почти невозможно, поскольку стандартный срок такого цикла составляет четверо суток. Производство пластмассовых моделей с использованием систем STL дает компании Airbus возможность изучать формы и изгибы различных компонентов самолетов. Существенно улучшены геометрическая форма и размерная стабильность, а это означает, что для испытаний использовались более точные данные. Наличие технологии прямо на месте эксплуатации дает инженерам-проектировщикам компании Airbus возможность лучше управлять процессом проектирования, совершенствуя проекты, экономя время и снижая затраты, повышая экономичность и безопасность самолетов.

|